Mit magnetischen Drehgebern als Einbau-Kit will die Fraba Gruppe mit ihrem Geschäftsbereich Posital den Herstellungs- und Montageaufwand senken, kommt aber gleichzeitig mit einem hohen Softwareanteil an die Genauigkeit optischer Systeme heran. Details dazu erläutert im Interview mit der KEM Konstruktion Christian Leeser, Vorstand der Fraba B.V. in Heerlen.

Anzeige

Wie können Automatisierer KI-Modelle intuitiv entwickeln und in die Steuerung integrieren? Wie lässt sich überschüssige Energie im Antriebsverbund wieder...

Anzeige

Wellenförmige Unterlegscheiben, Spiraldruckfedern, Tellerfedern... Die Liste erprobter Federn, die für eine Vielzahl von Anwendungen in Frage kommen, ist...

Interview: Michael Corban, Chefredakteur, KEM Konstruktion

Inhaltsverzeichnis

1. Rechenleistung der Drehgeber

2. Genauigkeit der Drehgeber

3. Details zur Wiegand-Technologie

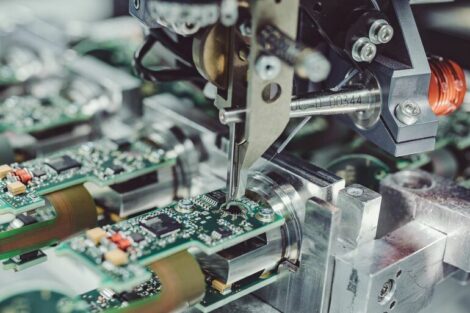

KEM Konstruktion: Herr Leeser, mit den zur SPS IPC Drives 2016 vorgestellten magnetischen Kit-Encodern füllen Sie die Lücke zwischen magnetischen und optischen Drehgebern. Was steckt hinter diesem Ansatz?

Leeser: Wir wollen mit den magnetischen Kit-Encodern den Fertigungs- und vor allem Montageaufwand senken, gleichzeitig aber die Genauigkeit magnetischer Systeme deutlich steigern. Unser Ziel ist, eine technologische Alternative zu optischen Drehgebern zu etablieren. Bei diesen erfolgt die Analog-Digital-Wandlung über eine Glas- oder Kunststoffscheibe – die erreichbare Genauigkeit ist also geprägt durch die zugrundeliegende mechanische Genauigkeit –, hinzu kommen naturgemäß sehr hohe Anforderungen an die Sauberkeit vor allem in der Montage. Bei vergleichbarer Genauigkeit hier etwas Neues zu entwickeln, ist zugegeben anspruchsvoll – aber wir wollen eben weg von der nur sehr aufwendig zu realisierenden mechanischen Genauigkeit und den Einbau mittels einer automatischen Kalibrierung erleichtern. Das gelingt uns mit der Magnetik und aufgrund des Moore‘schen Gesetzes, demzufolge die Rechenleistung beständig steigt.

Rechenleistung der Drehgeber

KEM Konstruktion: Das ist ein interessanter Punkt – welche Rolle spielt hier die Rechenleistung?

Leeser: Das wirklich Spannende findet in der Software statt – sie macht rund 90 Prozent der Kit-Encoder aus. Die Messung selbst erfolgt klassisch mittels eines auf der Motorwelle befestigten, mitrotierenden Permanentmagneten und einem Hall-Sensor-ASIC auf der sehr kompakten Platine. Entscheidend ist: Beim Einbau genügt es, die Motorwelle drei Sekunden lang mit konstanter Geschwindigkeit zu drehen – damit können wir die für jedes System individuellen Eigenheiten beschreiben und in der Software hinterlegen. Und das übrigens ohne komplexe Zusatzgeräte für die Montage: Die Logik steckt im Produkt selbst, in der Software. In den Auswerte-Algorithmen steckt unser eigentliches Know-how.

Genauigkeit der Drehgeber

KEM Konstruktion: Und mittels dieser Auswertung des Messsignals gelingt es Ihnen, eine über die Genauigkeit herkömmlicher magnetischer Drehgeber hinausgehende Genauigkeit zu erreichen?

Leeser: Exakt – und je höher die verfügbare Rechenleistung ist, desto exakter wird das Ergebnis. Das ist der Grund, warum für uns das Moore‘sche Gesetz von Vorteil ist. Mit den Mikroprozessoren, die es vor vier Jahren gab, hätten wir die Leistung der Kit-Encoder noch nicht realisieren können. Im Grunde genommen steckt ja heute in solch winzigen Chips ein zu Zeiten meines Studiums noch raumfüllender Mainframe. Klar ist damit aber auch: Die weiter steigende Leistungsfähigkeit der Elektronik spielt uns in die Hand – und erlaubt es uns, beständig näher an die Performance optischer Drehgeber heranzurücken. Betonen möchte ich dabei aber noch einmal: Im Gegensatz zu optischen Drehgebern ist unser Produktionsprozess sehr einfach und auch der Motorhersteller kann die Kit-Encoder sehr einfach montieren – die Präzision wird über das dreisekündige Referenzdrehen und unsere Software erreicht. Das genügt, um aus dem erfassten analogen Signal des Magnetfeldes sehr genaue schnelle digitale Werte zu ermitteln. Berechnete Genauigkeit ist viel einfacher zu erreichen.

KEM Konstruktion: Könnten Sie den Rechengang etwas genauer erläutern – hier liegt ja der Kern der Neuerung?

Leeser: Der Algorithmius verarbeitet in sehr kurzer Zeit sehr viele Informationen. Dabei können wir zwischen unterschiedlichen Filtereigenschaften per Softwareeinstellung umschalten, um so je nach Anwendung die Anforderungen für hochdynamische Regelungen umsetzen zu können. Entscheidend ist, dass die Latenzzeiten im Bereich von wenigen Mikrosekunden bleiben.

KEM Konstruktion: Welche Genauigkeit können Sie denn erreichen?

Leeser: Derzeit erreichen wir eine Auflösung von 17 bit und eine Genauigkeit von 0,1 Grad – das ist aber mit Sicherheit noch nicht das Ende der Fahnenstange; hier spielt eben die verfügbare Rechenleistung mit hinein. Derzeit setzen wir übrigens einen 32-bit-Mikroprozessor ein. Konzipiert sind die Kit-Encoder zudem in zwei Ausführungen, als

- absolute multiturnfähige Sensorsysteme mit einer elektronischen Auflösung von 17 bit beziehungsweise bei der Multiturn-Positionsmessung mit einem Bereich von mehr als einer Million Umdrehungen, sowie für die

- kombinierte Ausgabe von Inkremental- und Kommutierungssignalen mit bis zu 16.384 Impulsen pro Umdrehung.

Der Durchmesser liegt bei nur 36 Millimetern und die Temperatur kann zwischen -40 und +105 Grad Celsius liegen.

KEM Konstruktion: Zudem nutzen Sie den Wiegand-Effekt…

Leeser: …weil wir damit energieautark werden; eine wichtige Voraussetzung bei absoluten Sensoren. Hier muss ja sichergestellt sein, dass im Falle eines Stromausfalls ‚mitgezählt‘ und damit erfasst wird, ob sich die Motorwelle noch weitergedreht hat. Batteriesysteme sind hier naturgemäß mit Nachteilen verbunden, so dass sich die Wiegand-Wire-Technologie anbietet – die wir ja selbst anbieten. Der magnetische Draht wirkt als Energy-Harvesting-System und erzeugt, unabhängig von der Geschwindigkeit der Drehbewegung, Spannungsimpulse. Diese liefern genug Energie, um den Rotationszähler und die Elektronik zum Zählzeitpunkt kurzzeitig zu aktivieren. Das garantiert wartungsfreie absolute Multiturn-Positionsmessungen – ohne den Einsatz von Batterien.

Details zur Wiegand-Technologie

KEM Konstruktion: Das ist ein interessanter Zusatzpunkt – wie kam es dazu, dass Sie die Wiegand-Technologie selbst anbieten?

Leeser: Ursprünglich wurde die Technologie ja in Zugangskontrollkarten eingesetzt, dort aber durch RFID ersetzt. Als die Technologie abgekündigt wurde, haben wir sie aufgrund des in ihr steckenden Potenzials übernommen. Fertigung und Montage sind übrigens inzwischen redundant aufgestellt; in Europa und den USA stellen wir den Draht her, der Zusammenbau erfolgt in Asien und Europa – faktisch sind wir also ‚erdbebensicher‘. Entscheidend ist aber: Wir sind auf diese Weise unabhängig von Batteriesystemen.

KEM Konstruktion: Zurück zu den Kit-Encodern – welche Signale können diese ausgeben?

Leeser: Es gibt am Markt ja schon genügend proprietäre Protokolle wie Endat oder Hiperface – hier wollten wir nicht ein weiteres ergänzen. Da sich unsere Kunden durch die Auswahl des Profils nicht auf einen Geberhersteller festlegen sollen, sind wir im Moment mit Biss und Biss-Line am Start. Biss ist ja Open Source und mit dem Biss-Line-Protokoll wird die Ein-Kabel-Technologie ähnlich offen unterstützt, bei der Motor- und Sensorkabel zusammengeführt werden.

KEM Konstruktion: Wie sieht generell Ihre weitere Road-Map aus?

Leeser: Naheliegend ist, die Technologie der für den Einbau im Motor bestimmten Kit-Encoder auch der Anbaugeber-Welt zu erschließen. Der springende Punkt ist eben auch hier, dass die Intelligenz für das automatisierte Kalibrieren im Produkt selbst steckt, was die Anforderung an die Fertigungsmittel deutlich senkt. Hier hoffen wir, mit der neuen Technologie etwas bewegen zu können. Die zahlreichen Anfragen anlässlich der SPS IPC Drives 2016 ermutigen uns, hier weiter voran zu gehen. Mit Blick auf die Marktuntersuchungen ist darüber hinaus klar, dass insbesondere der Bereich der integrierten Motorfeedbacksysteme an Bedeutung zulegen wird, und damit das Thema der Miniaturisierung für uns spannend bleibt. Denkt man nur an die sogenannten ‚Cobots‘ und damit verbunden das Volumen an kleineren Motoren, tut sich hier ein riesiger Markt auf. Bezüglich der Miniaturisierung ist übrigens nicht der Rechenchip das Problem, der ist schon klein genug. Problematischer wird es, die Wiegand-Wire-Technologie weiter zu miniaturisieren – aber daran arbeiten wir.

KEM Konstruktion: Wollen Sie uns abschließend noch ein paar Worte zu Ihrer Firmenphilosophie sagen – ein Blick hier in die Kölner Räumlichkeiten zeigt ja schon optisch eine besondere Atmosphäre?

Leeser: Wir sind hier angetreten mit der Idee, ein Team zu generieren, das in Spielfreude kommt. Spielfreude ist generell der Überbegriff für unsere Organisation – wir verstehen darunter ein Team, das mit über 100 Prozent seiner Leistungsfähigkeit operiert. Dazu gehört, dass sich niemand ausgenutzt fühlt und auch keiner Angst hat, Fehler zu machen – deswegen ‚Spielfreude‘. Nach dem Spiel ist man zwar erschöpft, aber erst dann, wenn das Spiel gewonnen wurde. Zusammen mit meinem Bruder haben wir deshalb ein Wertesystem etabliert, das auf vier Säulen basiert:

- Kompetenz: Wenn eine Person oder eine Gruppe zu einem Thema die Expertise hat, die Kreativität, die Information, das Know-how und den Mut, dann hat sie das Recht – aber auch die Pflicht – zu entscheiden. Wir verleihen also nicht Kompetenz von oben nach unten.

- Vollständige Informationen: Wir haben die Strukturen in dieser Firma so geschaffen, dass niemand den Zugang zu Informationen als Währung der Macht einsetzen kann – was passiert, wenn Informationen nicht weitergegeben werden. Da das aber nicht im Sinne der Organisation ist, werden bei uns Entscheidungen veröffentlicht. Wir haben nicht den Anspruch, unsere Mitarbeiter zu motivieren, wir haben den Anspruch, sie zu emanzipieren.

- Dynamische Entwicklung: Sobald man hier anfängt, wird man Teil dieses Teams mit Spielfreude – und man hat die Aufgabe, sich mit seinem Spezialwissen ‚überflüssig‘ zu machen. Das ist die oberste Regel: Wir wollen als Organisation die maximale Performance erreichen und dafür müssen wir in der Lage sein, Informationen dahin gelangen zu lassen, wo sie eigentlich hin gehören – ohne Barrieren.

- Faires Geben und Nehmen: Da wir an emanzipierte selbstständige Mitarbeiter glauben setzt das voraus, dass es eine Balance zwischen Geben und Nehmen gibt. Man kann nicht erwarten, dass die Mitarbeiter an ihre Leistungsgrenze gehen, wenn man sie nicht auch an dem Erfolg beteiligt. Und Letzteres gilt im Übrigen neben unseren Mitarbeitern auch für unsere Lieferanten und Kunden.

Zum Unternehmen

info

Der Geschäftsbereich Posital ist Teil der international tätigen Fraba Gruppe und stellt industrielle Positionssensoren her. Das 1918 von Franz Baumgartner in Köln gegründete Unternehmen produzierte zunächst elektrische Apparate, unter anderem mechanische Relais. In den letzten Jahrzehnten wurden vor allem innovative Drehgeber, Neigungs- und Linearsensoren entwickelt. Über eigene Niederlassungen in Europa, Nordamerika und Asien sowie ein dicht geknüpftes Netz von Vertriebspartnern ist das Unternehmen global vertreten.

Unsere Webinar-Empfehlung

Antriebstechnik - wenig Platz ist kein Argument. Jetzt Webcast ansehen und mehr erfahren über Lösungsansätze für kleinere – aber leistungsfähige – Komponenten!

Teilen: