Wie im gesamten Mobilitätssektor ist im Radsport eine konsequente Leichtbauweise bedeutend. Langstreckenrennen, wie die 3460 Kilometer lange Tour de France, fordern die Pedaleure dabei technisch einzigartig heraus, denn nicht nur das Gewicht der Rennräder soll so gering wie möglich sein, auch die Belastbarkeit muss erhalten bleiben. In Zusammenarbeit mit den Selective Laser Melting Experten des dänischen Technologieinstituts entwickelte das Radsportunternehmen CeramicSpeed leichte und langlebige Riemenscheiben, die professionelle Fahrer für eine verbesserte Performance einsetzen.

Inhaltsverzeichnis

1. Riemenscheiben mit 17 Speichen

2. Aufeinander abgestimmte Prozesskette

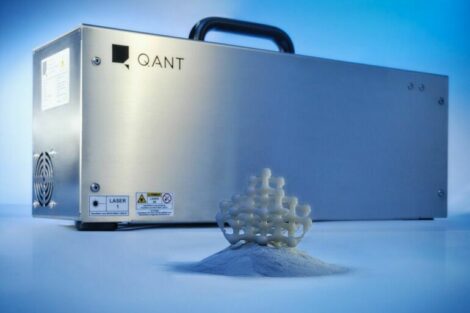

Den globalen Fahrradmarkt treiben vor allem Innovationen an. CeramicSpeed revolutionierte beispielsweise mit einführen von Keramiklagern den professionellen Rennradsport. Um immer auf dem neuesten Stand der Technik zu sein, begann CeramicSpeed eine Zusammenarbeit mit dem dänischen Technologieinstitut (DIT). Mit einer Quad-Laser Maschine SLM 500 und einer Twin-Laser Maschine SLM 280 setzt das Institut seit Jahren erfolgreich das selektive Laserschmelzen ein und ist damit der perfekte Entwicklungspartner. Aus dieser Partnerschaft ging das leichteste Zahnrad der Welt hervor, die sogenannten Riemenscheiben aus Titan. Dabei arbeiteten die Unternehmen auch mit Profis aus der diesjährigen Tour de France zusammen, die unter Livebedingungen Tests durchführten.

„Die 3D-Druck Technologie gab uns einen großen Spielraum, um auf kreative Weise mit dem Design zu experimentieren. Gleichzeitig optimierten wir die Funktionen des Produkts kontinuierlich“, sagt Carsten Ebbesen, F&E-Manager bei CeramicSpeed. „Durch die Zusammenarbeit mit dem dänischen Technologieinstitut entwickelten und produzierten wir die Zahnräder in einem völlig neuen Design, was so nur mittels 3D-Druck möglich ist.“

Riemenscheiben mit 17 Speichen

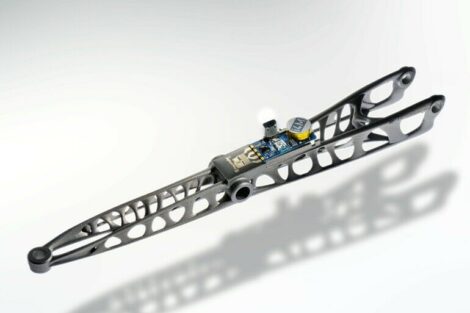

Die auf der Selective Laser Melting Maschine SLM 500 in Titan gebauten Riemenscheiben statteten die Ingenieure mit 17 Speichen aus, die bei einer Wandstärke von nur 0,4 mm einen Durchmesser von 2 mm haben. Durch die Hohlgeometrie reduzierte sich das Gesamtgewicht des Kettenrads auf 8,4 Gramm. Thor Bramsen, Industrial Manager beim dänischen Technologieinstitut, ist von den Möglichkeiten der SLM-Technologie begeistert: „Die Hohlgeometrie der Objekte stellt man nicht mit herkömmlichen Verfahren her. Der 3D-Druck in Kombination mit nachfolgenden spezialisierten Prozessen führt zu einem einzigartigen innovativen Produkt.“ Trotz der komplexen Geometrie sei es möglich, immer wieder in der gleichen Qualität, also in Serie, zu produzieren.

Das mit dem selektiven Laserschmelzen hergestellte Getriebe bestand strenge Qualitätsprüfungen. Die Riemenscheiben sitzen auf den Außenzahnrädern der Schaltung und unterliegen somit einem hohen Verschleiß. Die Forschungs- und Entwicklungsabteilung von CeramicSpeed testete deswegen die Abnutzung der bedruckten Titanteile. Die mit dem selektiven Laserschmelzen hergestellten Riemenscheiben erwiesen sich als langlebiger und zeigten bei einer geringen Dichte eine höhere Korrosionsbeständigkeit sowie Festigkeit im Vergleich zu herkömmlichen Aluminiumteilen.

Aufeinander abgestimmte Prozesskette

Um ein additiv gefertigtes Produkt in einer hohen Qualität in Serie anbieten zu können, müssen die Konstrukteure die gesamte Prozesskette aufeinander abstimmten. Dazu gehören nicht nur robuste, verlässliche Maschinen der SLM Solutions Group AG, das Bauteil müssen die Ingenieure zunächst für den additiven Fertigungsprozess neu konstruieren bzw. entwickeln. Das Produkt von CeramicSpeed optimierte DTI für die Serienfertigung mit additiver Fertigungstechnologie. Dieser Prozess ist ein Zusammenspiel, bei dem sich das Design des Kunden nicht verändert, man aber gleichzeitig Material für die CNC-Bearbeitung hinzufügt, Stützstrukturen optimiert und die Wandstärke sowie das Gewicht minimiert. Nach der erfolgreichen Fertigung erfolgt die ebenso wichtige Nachbearbeitung des Bauteils. In diesem Fall nutzt das dänische Technologieinstitut seine gesamte Bandbreite an Nachbearbeitungsmöglichkeiten, sodass bei einer Lieferung des fertigen Produktes nur noch die Montage erfolgen muss.

Die ersten Keramiklager von CeramicSpeed stellte das Unternehmen vor weniger als 20 Jahren bei der Tour de France vor. Die Designinnovation durch das selektive Laserschmelzen und die Partnerschaft mit den Produktionsexperten des dänischen Technologieinstituts tragen dazu bei, die Grenzen der Fahrradtechnologie zu erweitern und neue Maßstäbe zu setzen. jke

SLM Solutions Group AG

Estlandring 4

23560 Lübeck

US: +1 248.243.5406

DE: +49 451 4060-3000

www.slm-solutions.com