Steigende Kundenanforderungen und volatile Marktbedingungen verlangen der Fertigung ein hohes Maß an Flexibilität ab. Im Interesse langfristiger Wettbewerbsfähigkeit und höchster Produktqualität setzt Siemens daher auf die Technologie und den Support von Eos. Im schwedischen Finspång stellt der Industriekonzern unter Nutzung der 3D-Druck-Technologie der Münchener Gasturbinen für Kraftwerke her. Um die Rentabilität der AM-Systeme sicherzustellen und ihre Verfügbarkeit zu maximieren, greift Siemens zudem auf den von 3D-Druck-Spezialisten angebotenen zuverlässigen Kundenservice zurück. Der vor diesem Hintergrund geschlossene maßgeschneiderte Servicevertrag Premium sieht dabei neben der Erbringung von Wartungs- und Reparaturarbeiten auch die Optimierung des gesamten Fertigungsablaufs sowie die interne Weiterentwicklung des Maschinenhandlings bei Turbinenbauer vor.

Siemens Industrial Turbomachinery AB baut in Schweden Industriegasturbinen mittlerer Größe, wobei „mittlere Größe“ relativ ist: Das schwerste Modell, die SGT-800, schlägt mit einem Gewicht von 290 Tonnen und einer Ausgangsleistung von bis zu 57 Megawatt zu Buche. Damit lässt sich der Strombedarf eines großen Industriebetriebs oder einer Kleinstadt abdecken. Wie in vielen anderen Branchen hat die additive Fertigung (AM) auch beim Gasturbinenbau für revolutionäre Entwicklungen gesorgt. „Wir nutzen die Eos-Technologie für das Rapid Prototyping, Rapid Manufacturing und Rapid Repair von industriellen Gasturbinen. So konnten wir die Reparaturdauer für Brennerköpfe im Vergleich zu herkömmlichen Verfahren um mehr als 90 Prozent verkürzen“, erklärt Andreas Graichen, Leiter des AM-Kompetenzzentrums bei Siemens Finspång. „Dank der additiven Fertigung können wir unseren Kunden genau das bieten, was sie sich wünschen: effiziente Fertigungsprozesse bei geringem Wartungsaufwand.“ Neben Brennerköpfen fertigt das Unternehmen auch andere Bauteile bereits additiv; weitere Komponenten dürften in der Zukunft folgen. Die technische Verfügbarkeit der AM-Systeme ist für den Konzern grundlegende Voraussetzung, um eine vorhersagbare, zuverlässige Produktion sicherstellen zu können. „Und genau hier kommen wir ins Spiel“, erklärt Alwyn Pryse, Service Manager UK & Nordic bei Eos, warum sich der Kunde für einen Premium-Servicevertrag entschied.

Lösung

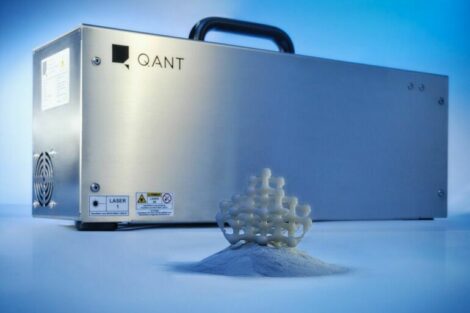

Im Zuge des Servicevertrages wird Siemens ein eigens dafür entsandter Servicemitarbeiter an die Seite gestellt. Viele Menschen sind der Ansicht, dass Kundenservice lediglich Reparaturen, Wartungsarbeiten oder Hotline-Gespräche umfasst. „Wir bieten eine 360°-Betreuung, die auf kundenspezifischen Lösungen basiert. Wir holen unsere Kunden da ab, wo sie sind, und begleiten sie auf die von ihnen bevorzugte Art und Weise und in der gewünschten Geschwindigkeit“, erklärt Angelika Cortazzo, Business Manager Service & Spare Parts bei Eos. „Unsere Arbeit für Siemens sieht ausdrücklich vor, den Maschinenführern darzulegen, wie sie das Potenzial der Technologie voll ausschöpfen und die Maschinenverfügbarkeit maximieren können“, fügt sie hinzu. So habe man neben der Bereitstellung der Reparaturtechnologie auf Basis der Additiven Fertigung auch eine der hauseigenen Maschinen – eine Eosint M 280 – individuell angepasst. Die Veränderungen betrafen insbesondere die Vergrößerung des Bauraums, um die bis zu 800 mm großen Brennerspitzen aufnehmen zu können. Daneben änderte der Hersteller weitere Hardware-Teile wie das Kamerasystem oder die optische Messeinheit und passte auch die Software entsprechend an. Da sich der Servicemitarbeiter direkt beim Kunden vor Ort befindet, kann schnell reagiert und somit eine hohe Prozessqualität, Kostensicherheit und Vorhersagefähigkeit sichergestellt werden. Mit Beginn der Installation der 3D-Druck-Anlagen ist der Servicetechniker exklusiv damit betraut, sich um die Systeme zu kümmern. Neben den halbjährlichen größeren Wartungen übernimmt er die regelmäßige Inspektion der Anlagen, die er mit dem Fertigungsplan von Siemens abstimmt. Zudem hat er den Auftrag, mögliche Prozessoptimierungen herauszustellen und Schulungen für Bedienkräfte zu organisieren. Zuverlässige Prozesse bedeuten optimale Produktionsresultate für den Turbinenbauer.

Ergebnisse

„Wir sind mit dem Premium-Servicevertrag sehr zufrieden und gehen davon aus, dass sich der Bedarf für allgemeine Wartungsaufgaben sowie der damit verbundene Aufwand dank der fortlaufenden Unterstützung nachhaltig verringern lassen“, freut sich Anders Persson, Operations Manager Additive Manufacturing bei Siemens. Der Servicevertrag-Premium gewährleistet konstant hohe Produktionskapazitäten und sichert die technische Maschinenverfügbarkeit. „Der Premium-Servicevertrag mit Siemens ist erst der Anfang“, erklärt Dr. Adrian Keppler, CEO von Eos. „Künftig werden wir allen Kunden, die über einen großen Maschinenpark von uns verfügen, maßgeschneiderte Serviceverträge anbieten, damit wir ihren Erfordernissen vollständig entsprechen können. Dieses Angebot ist auf dem 3D-Druck-Markt derzeit einzigartig“, erklärt er mit Blick auf die künftige Strategie. Dank dieser Services können unsere Kunden schneller auf maximale Wertschöpfung umstellen. „Durch den Vor-Ort-Support können sich unsere Kunden von ihren Wettbewerbern absetzen, da im Zuge des Vertrages automatisch auch die Expertise der Maschinenführer weiterentwickelt wird“, betont Cortazzo. jg

Details zum Laser-Sinter-System Eosint M 280 von Eos: