3D-Simulation

Von Automobil über Nahrungs- und Genussmittel bis hin zu Pharma oder Verpackung – in unterschiedlichsten Branchen werden Prozesse wie Warentransport, Lasthandling, Kommissionierung und Montage mehr und mehr automatisiert. Die E&K Automation GmbH mit Hauptsitz in Rosengarten in Niedersachsen und ca. 180 Mitarbeitern weltweit, hat sich daher mit hochmoderner Transportrobotik auf automatisierte Materialfluss- und Lagersysteme spezialisiert. Das Unternehmen, das zu den führenden Anbietern in Europa zählt, entwickelt intelligente und effiziente Lösungen für unterschiedlichste Transportaufgaben. Immer mehr Kunden setzen auf die langjährige Erfahrung der Spezialisten des Anbieters und lassen sich mithilfe von Simulationen – ein Spezialgebiet des Unternehmens – ein individuelles Konzept ausarbeiten. So auch der globale Milchproduktehersteller Arla Foods UK, der im britischen Aylesbury eine hochmoderne Frischmilchmolkerei betreibt, die zu den weltweit größten und modernsten zählt. Für den innerbetrieblichen Warentransport setzte das Unternehmen bereits seit 2012 ein von den Niedersachsen entwickeltes Transportrobotik-System aus 75 fahrerlosen Transportfahrzeugen (FTF) und einem intelligenten Leitsystem ein. In dem 9.000 m2 großen Kühlhaus fanden rund um die Uhr bis zu 12.000 Lastenbewegungen pro Tag statt. 650 Millionen Liter Milch pro Jahr wurden derzeit in Aylesbury produziert.

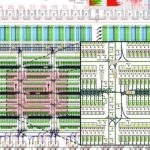

3D-Modell der Räumlichkeiten erstellt

Die Kapazitäten reichten jedoch schon nach wenigen Jahren nicht mehr aus. Eine Milliarde Liter Milch pro Jahr – so lautete das erklärte neue Ziel. Doch war es überhaupt möglich, das vorhandene automatisierte Transportsystem so zu erweitern, dass der enorme Zuwachs an Materialfluss weiterhin in den gegebenen Räumlichkeiten zu bewältigen war? Um das zu klären, setzten die Verantwortlichen auf die Simulations-Spezialisten aus Norddeutschland. Diese erstellten am Rechner in 2D oder 3D ein Modell der Räumlichkeiten, in dem die Prozessabläufe in unterschiedlichsten Varianten abgebildet und durchgespielt wurden. So konnte eine optimale Lösung ausgearbeitet und frühzeitig mögliche Probleme erkannt werden. Mit diesem Tool lässt sich das Transportkonzept exakt auf räumliche Gegebenheiten und maximale Produktivität zuschneiden – und schützt vor teuren „Überraschungen“ durch Fehlplanungen. Wie das Experten-Team „Simulation“ bei diesen Projekten vorgeht, erläutert Florian Johannsen, Team Leader Consulting & Simulation bei E&K Automation: „Wir nutzen dazu Tecnomatix Plant Simulation aus dem Hause Siemens, eine besondere Simulationssoftware zur Erstellung derartiger Modelle. Diese haben wir weiterentwickelt und uns einen speziellen Baukasten erstellt, mit dem sich nun die unterschiedlichsten Prozesse gut und schnell abbilden lassen.“ Für eine 2D- oder 3D-Simulation benötigen die Experten möglichst genaue Layoutdaten, also Pläne der Räumlichkeiten, Standort und Maße von Anlagen, Regalen und mehr. Diese werden mit den Daten der gewünschten FTF, mit den Daten zu den im Unternehmen ablaufenden Prozessen sowie den zu leistenden Transportaufgaben ergänzt. Weitere wichtige Informationen sind z. B. Transportströme und deren über den Tag verteilte Schwankungen. Auch Puffergrößen und Maschinenverhalten in angeschlossenen Bereichen werden mit einbezogen. Auf Basis dieser Informationen wird dann ein 2D- oder 3D-Modell aufgebaut. „In unseren Planungen mithilfe der Layoutdaten kommt es auf Zentimeter an, Abweichungen sind oft problematisch. Je genauer die Daten sind, mit denen wir arbeiten, desto verlässlicher ist das Endergebnis“, unterstreicht Johannsen.

Vermessung per Laserscannung

Da für die Milchfabrik in Aylesbury exakte Baupläne vorlagen, konnte mit dem vorhandenen Datenmaterial gearbeitet werden. „Häufig kommt es auch vor, dass die Unterlagen nicht verwendbar sind, wenn beispielsweise von einer alten Produktionshalle nur ungenaue Architekturpläne vorliegen“, erzählt Johannsen. In solchen Fällen bietet EK Automation das millimetergenaue Ausmessen per hochmoderner 3D-Laserscannung an. Aus zahlreichen Einzelscans entsteht die sogenannte Punktwolke eines Raumes, die das genaue Abbild der vermessenen Objekte darstellt. Aus diesen Daten erstellen die Profis des Dienstleisters am Rechner das Gesamtmodell eines Raumes in 2D- oder 3D-Ansicht. Auf diese Weise lassen sich selbst große und komplexe Gebäude mit ihrem Innenleben höchst präzise dokumentieren. Die berührungslose Vermessung von Formen und Entfernungen macht es möglich, auch schwer zugängliche Bereiche auf große Distanz zu erfassen. Die einmal gesammelten Daten, z. B. Längenangaben, Maße von Wänden, Durchgängen, Fenstern oder Türen und noch viel mehr, stehen dann jederzeit „auf Knopfdruck“ für die Erstellung von Simulationen und die spätere Umsetzung der Transportrobotik-Konzepte zur Verfügung.

Aufgrund der verwendbaren Daten von Arla konnten die Transportlogistik-Spezialisten in diesem Fall gleich mit dem Aufbau des Modells starten. „Um die gigantische Simulation zu realisieren, mussten wir uns erst einmal eine weitere leistungsfähigere Softwarelizenz zulegen, da wir durch die Größe des Projekts an unsere Grenzen stießen“, schmunzelt Johannsen. Am Rechner ließen sich dann die gewünschten Prozessabläufe simulieren und unter Betrachtung einer Vielzahl von Aspekten variieren, wie er weiter beschreibt: „Wir konnten die Abläufe mit einer unterschiedlichen Anzahl von Fahrzeugen, diversen Streckenführungen und verschiedenen Puffergrößen durchspielen. Die Simulation zeigte dann, wie breit Gänge oder Kurven für die innerbetrieblichen Transportsysteme anhand der notwendigen Anzahl Fahrspuren pro Richtung ausgelegt werden müssen und wie dicht der Verkehr bei der unterschiedlichen Anzahl von FTF sein würde. Auch Blockungssituationen bis hin zu sogenannten Deadlocks, also möglichen Konstellationen, in denen es zu einer nicht lösbaren Stausituation kommt und sich alle Transportfahrzeuge gegenseitig blockieren, wurden auf diese Weise offengelegt.“

In der Vielzahl der Möglichkeiten, die mithilfe des Modells durchgespielt werden, gibt es nach Auskunft des Experten neben vielen anderen zwei große Unbekannte, die nur mithilfe der Simulation bestimmt werden können: Die Leerfahrten der Transportfahrzeuge sowie die möglichen Blockungen. Diese gilt es durch Simulation zu identifizieren und zu minimieren. Des Weiteren ist auch die Abbildung von natürlichen Schwankungen nur mithilfe der Simulation möglich. Dafür müssen häufig auch Zusammenhänge betrachtet werden, die weit über das eigentliche Transportsystem hinausgehen und den Gesamtprozess umfassen, also z. B. die Taktzahl der Anlagen oder das Tempo sowie die Pufferkapazität von Förderbändern. Bei der Planung eines neuen Systems lassen sich auf diese Weise unter anderem unterschiedliche Konzepte vergleichen und diverse Transportstrategien entwerfen. Aber auch für bestehende Systeme werden Simulationen eingesetzt. Damit kann unter anderem aufgedeckt werden, an welcher Stelle genau der Engpass im System gesucht werden muss. „In vielen Fällen wird erst durch den Blick auf den Gesamtprozess der Faktor entlarvt, der den Durchsatz tatsächlich limitiert“, so Johannsen.

Planungsrisiken frühzeitig erkennen

Die besondere Stärke der Simulation ist die Visualisierung der Abläufe im Zeitraffer und aus der Vogelperspektive: In der Betrachtung der Prozesse in 50- bis 100-facher Geschwindigkeit können auch Laien komplizierte Zusammenhänge leicht erfassen. „In enger Zusammenarbeit mit Arla haben wir verschiedene Varianten getestet und sind zu dem Schluss gekommen, dass die optimale Fahrzeuganzahl für die angestrebte eine Milliarde Liter Milch pro Jahr bei 90 FTF liegen müsste“, erklärt Johannsen. Die Simulation legte offen, dass das gesamte Hallenlayout verändert werden musste, damit sich Fahrkurse von nun 90 Transportrobotern ohne gegenseitige Behinderungen realisieren ließen. Auch die Grenzen eines Systems lassen sich mithilfe von Simulationen sichtbar machen. „Wir können z. B. nachweisen, wann das Maximum einer Anlage erreicht ist und zusätzliche Fahrzeuge nicht zu mehr Kapazität führen, sondern durch gegenseitige Blockungen die Leistungsfähigkeit wieder reduzieren“, sagt Johannsen. Da Arla bereits ein Transportrobotik-System von EK Automation nutzte, verlief dessen Erweiterung nach der Vorplanung mithilfe des Simulationsmodells reibungslos. Veränderungen des Hallenlayouts fanden während des laufenden Betriebs statt. Die neuen Fahrkurse der nun insgesamt 90 Fahrzeuge, die per Lasernavigation gesteuert werden, wurden in das System eingespielt. Nach nur vier Stunden Gesamtproduktionsstillstand war die Erweiterung vollzogen – und man gelangte zum gewünschten Output. Um zukünftig flexibel auf Produktionsschwankungen reagieren zu können, investierte Arla sogar in eine eigene Lizenz für die Simulationssoftware. Das Unternehmen ließ sich das Modell von den Spezialisten aus Rosengarten für sein Werk in England so aufbereiten, dass nun die eigenen Mitarbeiter vor Ort – geschult durch das Simulations-Team der Niedersachsen – testen können, wie das Transportsystem reagieren wird, wenn sich bestimmte Daten im detailliert abgestimmten Materialflussprozess verändern. jg

Details zu Simulations-Dienstleistungen von EK Automation: