Inhaltsverzeichnis

1. Taktzeiten reduzieren durch automatisiertes Positionieren und Fixieren

2. Vorkonfigurieren des Systems aus der CAD/CAM-Kette über standardisierte Schnittstellen

3. Automatisiertes und prozessgerechtes Spannen für flexible Produktionsanlagen der Zukunft

Im Kontext der Industrie 4.0 geht der Trend zu immer kleineren Losgrößen bis hin zu individuellen Produkten. Um trotz zahlreicher Produktvarianten eine hohe Produktivität garantieren zu können, müssen automatisierte Produktionsprozesse so flexibel wie möglich gestaltet werden. Es müssen daher anpassungsfähige Anlagenkonzepte entwickelt und neue Steuerungskonzepte erdacht werden. Ein Beispiel dafür, wie eine flexible Prozessgestaltung funktioniert, liefern die Firma Matrix GmbH und das Institut für Steuerungstechnik der Werkzeugmaschinen (ISW) der Universität Stuttgart im Bereich der Spannsysteme.

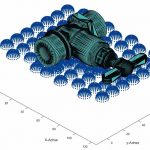

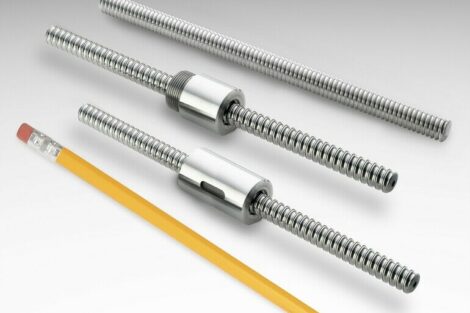

Matrix stellt formadaptive Spannsysteme her, die u. a. in der industriellen Fertigung eingesetzt werden. Das modular aufgebaute Spannsystem nutzt eine Vielzahl in einem Raster angeordneter Stifte, um die individuelle Kontur der Spannfläche am Werkstück abzubilden. Die Stifte werden nach Abformen der Werkstückkontur in ihrer Bewegung gesperrt, sodass das Werkstück in der eingespannten Lage fixiert bleibt. Das Prinzip erlaubt dem Spannsystem eine adaptive Anpassung an beliebige Werkstückgeometrien und kann insbesondere Freiformteile mühelos spannen.

Taktzeiten reduzieren durch automatisiertes Positionieren und Fixieren

Während das adaptive Spannsystem bereits aktiv Taktzeiten reduziert, indem der Einspannvorgang möglichst einfach und schnell durchgeführt werden kann, liegt zudem ein enormes Automatisierungspotenzial in dem Konzept. Um dieses Potenzial nutzbar zu machen, kooperieren die Entwickler von Matrix mit dem ISW der Universität Stuttgart.

Im Rahmen der Kooperation wurde ein Konzept erarbeitet, mit dem die adaptiven Spannsysteme anhand von Geometriedaten des zu bearbeitenden Werkstücks automatisiert voreingestellt werden können. Damit wird das Werkstück nicht nur durch seine Form im Spannsystem fixiert, sondern es wird auch das automatisierte Positionieren des Werkstücks über das eingeprägte Profil möglich. Die benötigten Daten sind dabei in einfacher Weise aus den CAD-Daten des Werkstücks extrahierbar.

Neben dem zweckmäßigen Fixieren und Positionieren des Bauteils, erlaubt das individuelle Einstellen der Stifthöhe zudem, dass die Kontaktstellen zwischen Werkstück und Spannsystem vorab definiert werden können. Somit kann die Beanspruchung des Werkstücks während des Arbeitsschritts gezielt beeinflusst werden.

Vorkonfigurieren des Systems aus der CAD/CAM-Kette über standardisierte Schnittstellen

Die Vorkonfiguration der Werkstückposition erfolgt ausschließlich aus CAD-Daten. Das virtuelle Werkstück wird im CAD orientiert und die Geometriedaten des Werkstücks werden im standardisierten STL-Format gespeichert. Damit ist das Konzept unabhängig von der eingesetzten CAD-Plattform. Das STL-Datenformat stellt die Werkstückoberfläche als triangulierte Hüllform zur Verfügung. Diese Darstellung wird dann zur Generierung des Höhenprofils des Spannsystems genutzt.

Zur Berechnung der individuellen Höhe jedes Spannstifts, wird das Spannstiftelement in Zylinderkoordinaten diskretisiert. Nachdem das Koordinatensystem des triangulierten Werkstücks in das Basiskoordinatensystems des Spannsystems überführt wurde, kann das Höhenprofil durch eine Kontaktpunktbestimmung zwischen Spannstift und Werkstückoberfläche bestimmt werden.

Hierfür wurde ein zeiteffizienter Algorithmus entwickelt, der die Kontaktpunkte zwischen den Spannstiften und dem Werkstück detektiert. Mit diesem ist es möglich, die entsprechende Spannstiftkonfiguration für verschiedene Werkstückgeometrien mit beliebiger Genauigkeit zu berechnen. Das so generierte Höhenprofil kann dann als Negativ in das Spannsystem übernommen werden, sodass das reale Werkstück sich an der vorgesehenen Position in das Spannbett einpasst und für den Bearbeitungsschritt fixiert bleibt.

Automatisiertes und prozessgerechtes Spannen für flexible Produktionsanlagen der Zukunft

Aufbauend auf die entwickelte Prozesskette sind eine Vielzahl von Möglichkeiten gegeben, Spannsysteme in Zukunft flexibel und bedarfsgerecht zu gestalten. Das Einbinden von Online-Sensordaten des Werkstücks ist aufgrund der modular gestalteten Software-Architektur ebenso einfach möglich, wie die Rekonfiguration des Spannsystems durch Ändern der Spannfeldgröße, Stiftanzahl oder Stiftgeometrie. Im weiteren Verlauf soll das Vorkonfigurieren adaptiver Spannsysteme zu einem vollständig autonomen Prozess entwickelt werden. bec

www.isw.uni-stuttgart.de

www.matrix-innovations.com

Weitere Informationen finden Sie hier:

http://hier.pro/MXzHC