Wie können Automatisierer KI-Modelle intuitiv entwickeln und in die Steuerung integrieren? Wie lässt sich überschüssige Energie im Antriebsverbund wieder...

Inhaltsverzeichnis

1. Sicherer Datenaustausch mit Authentifizierung

2. Netzartige oder sternförmige Architektur

3. IIoT-Ansätze auf global verfügbaren Daten

4. Der Nutzen von Augmented-Reality

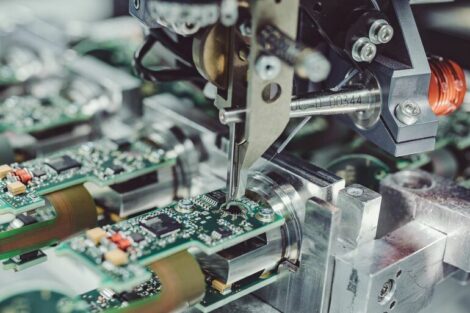

Sensoren liefern eine Vielzahl von Informationen zum aktuellen Zustand einer Maschine oder Anlage, beispielsweise über Position, Druck, Temperatur, usw. So unterschiedlich die Informationen sind, so umfangreich ist die Anzahl der verwendeten Quellen. Letztendlich geht es bei Industrie 4.0 immer darum: Wie gelingt es, diese Daten und Informationen aus unterschiedlichen Quellen abzurufen, sie sinnvoll miteinander zu verknüpfen, sie zu aggregieren und global verfügbar zu machen? Auf der einen Seite gibt es Informationen, die auf der Feld- oder Steuerungsebene generiert werden. Auf der anderen Seite solche, die zentral, beispielsweise in MES- oder ERP-Systemen verwaltet werden müssen. Wesentlich dabei ist, dass die zu verknüpfenden Informationen nicht nur innerhalb eines Unternehmens oder Standorts vorhanden und abrufbar sein, sondern häufig über Standortgrenzen hinweg ausgetauscht werden müssen, um so neue Erkenntnisse zu gewinnen.

Sicherer Datenaustausch mit Authentifizierung

Der Datenfluss in der klassischen Automatisierungspyramide erfolgt von einer Ebene in die Nächste: Sensoren oder Aktuatoren der Feldebene kommunizieren ausschließlich mit der übergeordneten Steuerung; die Maschinensteuerung tauscht ihre Daten mit der Produktionsplanung und diese wiederum mit dem Firmen-ERP aus. Diese Systemübergänge stellen eine Hürde dar, da sie üblicherweise Daten filtern. Diese Hürden zu überwinden und funktional auszugestalten, erfordert meist einen hohen zeitlichen und monetären Aufwand – praktisch erfolgt dies über Gateways oder Protokollkonverter. Diese Hürde zu eliminieren, muss deshalb zentrales Ziel aller Industrie-4.0-Aktivitäten sein. In den allermeisten Produktionsprozessen wird man diese Hürden nicht zu 100 % überwinden können, da Fertigungsabläufe in einer sehr hohen Taktrate durchgeführt werden oder genau festgelegte zeitliche Abfolgen eingehalten werden müssen. Lösungen für deterministisch ausgelegte Kommunikation zwischen Teilnehmern der Feldebene bis zum ERP-System in einer offenen Architektur werden zurzeit entwickelt. Darüber hinaus wird parallel zu den existierenden Übertragungsprozessen ein zentraler Datenpool entstehen, der direkt aus unterschiedlichen Quellen heraus addressierbar ist. Viele Firmen richten sich hierfür eine Private Cloud oder Edge Cloud auf einem internen Server oder einem privaten Tennant in der Cloud ein. Auf diesem können die Zugriffsrechte zunächst einmal komplett privat gehalten werden. Ergibt sich im Rahmen neuer Geschäftsideen und -modelle aber die Notwendigkeit, einzelne Informationen auch anderen Unternehmen, Standorten oder Clouds zugänglich zu machen, können diese zwischen unterschiedlichen Tennants unter Berücksichtigung gezielter Nutzungsberechtigungen ausgetauscht werden. Ziel ist es deshalb, die Daten unterschiedlichster Quellen aufzunehmen und sie zu aggregieren. In einem weiteren Schritt erfolgt dann deren Vernetzung. Erst zum Schluss entstehen daraus gegebenenfalls neue Businessmodelle.

Netzartige oder sternförmige Architektur

In der Vergangenheit haben Punkt-zu-Punkt-Verbindungen zwischen der Steuereinheit und dem jeweiligen Sensor oder Aktuator die industrielle Automatisierung beherrscht. Derzeit dominiert ein Master-Slave-Kommunikationsmodell. Das bedeutet, dass eine Steuereinheit meist über eine Leitung in Linientopologie mehrere Endgeräte (Feldbusinstallation) bedient. Durch den Einsatz neuer Technologien erfolgt ein Übergang zu einer netzartigen oder sternförmigen Kommunikationsarchitektur. Durch eine Verbindung von Automatisierungsnetzwerk (OT) und dem IT-Netzwerk einer Firma wird es möglich, Daten zwischen allen Ebenen in beliebigen Richtungen auszutauschen.

Leuze electronic ist zunächst das Thema der Datenverfügbarkeit aktiv angegangen und hat erstmalig Daten direkt, über alle Systemgrenzen hinweg, aus dem Sensor in die Cloud gebracht. Hierzu hat das Unternehmen einen OPC-UA-Server in seinen Sensor integriert und an die Azure Cloud von Microsoft mit dem Publisher-Subscri-ber-Modell angekoppelt. Basiert die OPC-UA-Kommunikation bis dato auf einer Client-Server-Architektur, in der der Empfänger das Datenvolumen und die Frequenz des Datenaustausches bestimmt, wird bei der Kommunikation mit Cloud-Applikationen die Publish-Subscribe-Methodik bevorzugt, da hierbei der Empfänger (Subscriber) zwar die zu übertragenden Daten auswählt, der Produzent (Publisher) aber für die Verteilung der Daten zu den notwendigen, oder aus Applikationssicht sinnvollen Zeitpunkten verantwortlich zeichnet – ähnlich einem Newsletter. Um den Datenaustausch universell in alle Richtungen zu ermöglichen, hat Leuze electronic diese Umsetzung um den IoT-Proxy von Microsoft erweitert, der es nun ermöglicht, aus der Cloud eine Client-Server-Kommunikation analog zu lokalen Shopfloor-Konzepten zu betreiben. Somit sind verschiedene Migrationswege hin zu neuen, Cloud-basierten Applikationen offen.

IIoT-Ansätze auf global verfügbaren Daten

Der Unterschied zu den klassischen Lösungen besteht darin, dass die IIoT-Ansätze auf global verfügbaren Daten aufsetzen. So können sie auch zur Interpretation und Bewertung global und über Anlagen- und Firmengrenzen hinweg, vernetzt werden. Diese globale Datenverfügbarkeit wirft unmittelbar die Frage nach der Datensicherheit auf. OPC UA bietet alle vier Merkmale für die sichere Kommunikation: Authentification, authorisation, verification und encryption. Hiermit werden erprobte Methoden und Verfahren aus der Welt der Informationstechnik (IT) in die Welt der Automatisierungstechnik (OT) übertragen. Dies kann unter dem Ausdruck ITgoesOT subsumiert werden. Die Authentifizierung wird über Zertifikate erfolgen. Sensoren von Leuze electronic werden daher in Zukunft neben bisherigen Identifikationsdaten wie zum Beispiel ihrer Seriennummer mit einem eindeutigen Sicherheits-Zertifikat ausgestattet werden.

Um die Informationsverfügbarkeit durchgängig zu gestalten, muss eine Möglichkeit aus der Cloud geschaffen werden, Datenquellen über alle Systemgrenzen hinweg aufzuspüren und adressieren zu können. Dabei geht es nicht darum, einen ungeschützen Zugriff zu ermöglichen, sondern vielmehr darum, die Installation zu vereinfachen. Es ist nicht praktikabel, eine große Anzahl an Edge Devices (beispielsweise Sensoren und Aktoren) händisch einem globalen Cloud-System bekannt zu machen. Vielmehr werden technologische Mechanismen benötigt, die es dem Cloud-System von sich aus ermöglichen, ihm zentral zugeordnete Edge-Devices zu erkennen. Diese Mechanismen werden als Global-Discovery-Funktionalitäten bezeichnet. Es gibt zwei unterschiedliche Mechanismen, die Bestandteil des OPC-UA-Standards sind: Zum einen lokale Discovery-Mechanismen (Local Discovery Server), zum anderen globale Discovery-Mechanismen (Global Directory Server). Beide erfordern einen extensiven Zertifikatsaustausch (Trust List Type) zur Absicherung der Zugriffe. Sensoren von Leuze electronic werden, entsprechend dem Kundenversprechen Smarter Usability alle Formen der Discovery-Mechanismen mit sicherem Zugriff zur Verfügung stellen.

Der Nutzen von Augmented-Reality

Der Einsatz der Augmented-Reality-Technologien beschränkt sich nicht auf komplexe Geräte wie Codeleser oder Positionssensoren. Auch einfache Trigger-Lichtschranken werden vermehrt in zukünftige Predictive-Maintenance-Konzepte integriert, um so die Maschinen- und Anlagenverfügbarkeit sicher zu stellen. Mit zusätzlichen Warnmeldungen, zum Beispiel bei der Verschmutzung eines Sensors, wurde ein erster Anfang gemacht. Diese entwickelten sich schnell weiter in Richtung einer Vielfalt an Parametriermöglichkeiten der Sensoren über eine einfache Schnittstelle. An dieser Stelle ist IO-Link inzwischen nicht mehr wegzudenken, da diese einfache 3-Draht-Schnittstelle alle Funktionen bietet, die für neue IIoT-Ansätze benötigt werden und trotzdem kostengünstig auch in kleinste Devices integriert werden kann. Zu erwähnen ist hier besonders die Variante als Dual-Channel mit einem Kanal für die binären Schaltsignale für den Prozessbetrieb mit hohem zeitlichen Determinismus, und parallel einen zweiten Kanal für den Zugriff auf Identifikations- und Parameterdaten und Meldungen der Sensoren. Seit die Schnittstellen vermehrt Ethernet-basiert sind, eröffnen sich neue Möglichkeiten – und genau diese sind es, welche für die vernetzte Welt der Industrie 4.0 erforderlich sind, um die Daten an unterschiedliche Ziele und Ebenen zu bringen. Seit geraumer Zeit verfolgt Leuze electronic diese Entwicklung und hat schon früh auf den direkten Feldbuszugang seiner komplexen Identgeräte und messenden Sensoren gesetzt. Mit zwei Datenkanälen ist die Basis hierfür vorhanden – durch Dual-Channel-IO-Link bei einfacheren Sensoren und durch die integrierte Feldbus-Schnittstelle mit zusätzlichem TCP/IP-Kanal in den Integrated-Connectivity-Geräten. ge

Weitere Informationen zu den IO-Link-Lösungen

Hannover Messe 2018: Halle 9, Stand F68

Hier finden Sie mehr über: