Mit ihrer zuverlässigen Messtechnologie, dem geschützten Zylindereinbau und der einfachen Installation bieten die vorgestellten Sensoren für Erntemaschinen viele Vorteile: In den Hub- und Neigungszylinder der Mähaufbereiter BiG M von Krone überzeugen sie seit Jahren durch eine langlebige und robuste Positionsmessung.

In der Landtechnik liegt der Fokus zunehmend auf einer hohen Flächenleistung. Selbstfahrende Erntemaschinen müssen flexibel arbeiten und ein breites Einsatzspektrum abdecken: Der schnelle Wechsel vom Feld auf die Straße ist ebenso wichtig, wie eine Anpassung an unterschiedliche Bestände. Nicht zuletzt spielt auch die Qualität des Schnitts eine entscheidende Rolle. Die zügige Feldbearbeitung sichert einen optimalen Trocknungsverlauf und gewährleistet eine gleichbleibende Futterqualität.

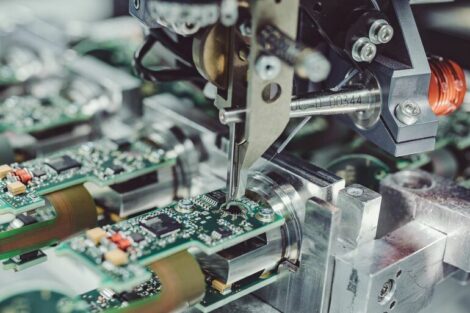

Mit diesen Anforderungen steigt zwangsläufig auch der Einsatz von Sensorik in der Landmaschine, um Bewegungsabläufe automatisiert und sicher ablaufen zu lassen. Die Maschinenfabrik Bernard Krone aus Spelle nutzt magnetostriktive Wegaufnehmer von MTS, um verschiedene Hydraulikfunktionen ihrer Großflächenmäher positionsgenau anzusteuern. Der Wechsel von der Arbeits- in die Transportstellung, die Verstellung der Schnitthöhe und die Bedienung am Vorgewende sind komfortabel per Knopfdruck zu steuern.

Automatisiertes Anklappen der Mähwerke

Krone brachte 1996 den ersten selbstfahrenden Mähaufbereiter auf den Markt. Heute setzen die Großflächenmäher BiG M 500 und Big M 400 die Tradition fort. Der BiG M 500 erwirtschaftet mit einer Arbeitsbreite von 13,2 m eine Flächenleistung von bis zu 20 ha/h. Er arbeitet mit einem Frontmähwerk mit 5,3 m Arbeitsbreite und zwei seitlich montierten Mäheinheiten von je 4,4 m. Alle Mähwerke sind einzeln einsetz- und zuschaltbar.

Die Bearbeitung verschiedener Felder, unterbrochen durch Straßenfahrten, macht einen raschen Wechsel von der Mäh- in die Transportstellung notwendig. Dazu klappt der BiG M 500 alle Mähwerke automatisiert und positionsüberwacht ein. Ein mehrstufiger Bewegungsablauf gewährleistet, dass die Mähwerke während dieses Vorgangs eine optimale Bodenfreiheit und genügend Abstand zur Kabine einhalten.

Die Hubzylinder des zweigeteilten Frontmähwerks fahren zunächst aus und heben das Mähwerk an. Anschließend schwenken beide Einheiten um 75° seitlich nach oben. Der Hub des Oberlenkers verkürzt sich daraufhin, um das Mähwerk so nah wie möglich an die Kabine zu bewegen. Für eine optimale Sicht aus der Kabine fahren die Hubzylinder weiter ein und senken das Mähwerk ab. Gleichzeitig klappen auch die seitlichen Mäheinheiten um zwei Achsen an die Maschine.

Während des Anklappvorgangs überwachen magnetostriktive Positionssensoren die Zylinderhübe der Mähwerke. Komplett integriert und geschützt im Hydraulikzylinder erfassen sie die verschiedenen Zwischenstellungen (Arbeits-, Anklapp-, Vorgewende- und Transportposition). Im Frontmähwerk befindet sich ein Wegaufnehmer in einem Hubzylinder, der zweite Hubzylinder ist mechanisch gekoppelt. Ein weiterer Sensor sitzt im Oberlenker. Auch am linken und rechten Mähwerk ist je ein Wegaufnehmer in den seitlichen Hubzylindern installiert.

Derart automatisiert dauert der Wechsel vom Feld- in den Straßenmodus keine 30 s – ein Knopfdruck in der Kabine genügt. Die verschiedenen Zylinderpositionen sind vorprogrammiert und werden bei jedem Anklappvorgang zuverlässig angefahren. Manuelle Justierungen entfallen und Kollisionen sind ausgeschlossen. Mit einer Transportbreite von nur 3 m bewegt sich der Mäher flexibel auf schmalen Feldwegen und rechtskonform im Straßenverkehr.

Mähwerk hydraulisch entlasten

Die Positionssensoren in den Hubzylindern der seitlichen Mähwerke besitzen auch eine wichtige Funktion bei der hydraulischen Mähwerksentlastung. Sie hält den Auflagedruck der Mähwerke konstant, um bei unterschiedlichen Bodenbeschaffenheiten ein sauberes Schnittbild zu erzielen.

Im Rahmen der Mähwerksentlastung dient das Sensorsignal als Führungsgröße für die Druckregelung. Der optimale Auflagedruck hängt von der Arbeitshöhe und damit von der Winkelstellung des Auslegearms ab. Am Hang oder bei steinigem Untergrund ist das Mähwerk beispielsweise höher positioniert; die Winkelstellung ist größer und der Zylinder weiter eingefahren. Der Sensor meldet den Zylinderhub an die Steuerung, die daraus den Solldruck für die Mähwerksentlastung bestimmt. Durch die automatisierte Regelung kann der Fahrer selbst während der Fahrt auf unterschiedliche Bestände schnell reagieren.

Bei zunehmend kleineren Feldern und verwinkelten Parzellen muss die Bedienung am Vorgewende einfach sein und das Anmähen schnell erfolgen. Durch die integrierte Sensorik in den seitlichen Hubzylindern hebt der BiG M 500 die Mähwerke am Vorgewende automatisiert an und senkt sie nach dem Wendevorgang wieder exakt auf ihre Arbeitsposition ab. Per Teach-In kann der Fahrer die Vorgewende-Stellung der Mähwerke selbst definieren und speichern. Anschließend ist nur ein Knopfdruck notwendig, um sie anzufahren.

Schnitthöhen hydraulisch verstellen

Sowohl im BiG M 400 als auch im BiG M 500 ist ein Positionssensor in den Oberlenker des Frontmähwerks integriert. Im Rahmen der hydraulischen Schnitthöhenverstellung „Flexi-cut“ erfasst er dort die Neigung der Mäheinheit. Fährt der Neigungszylinder aus, wird das Mähwerk nach vorne geneigt und schneidet kürzer. Fährt er ein, wird der Schnitt länger. Dank der Positionsregelung ist eine stufenlose Verstellung der Schnitthöhen im Bereich von ±6° möglich, wobei die Nullposition werkseitig kalibriert ist. Die Genauigkeit von 0,1° garantiert einen sauberen Schnitt.

Der Fahrer kann zwei Schnitthöhen anfahren, per Teach-In speichern und vom Fahrersitz aus immer wieder direkt anwählen. Ein Display visualisiert alle gespeicherten und aktuell gefahrenen Schnitthöhen. Jederzeit kann er die Mähwerke allein durch Tastandruck verstellen, um sich unterschiedlichen Verhältnissen, beispielsweise liegendem Bestand, anzupassen. Dadurch wird ein gleichmäßiger Schnitt erzielt. Ändern sich die gewünschten Schnitthöhen, ist stets ein erneutes Teachen möglich.

Temposonics: Robuste Positionssensoren

Für die zuverlässige Messung der Zylinderhübe setzt Krone seit über fünf Jahren magnetostriktive Positionssensoren von MTS ein. Die analogen „Temposonics MH“-Sensoren der M-Serie wurden speziell für das raue Umfeld der Mobilhydraulik entwickelt. Sie liefern ein kontinuierliches Positionssignal, das eine stufenlose Verstellung der Zylinder und das Teach-In einer jeden Kolbenposition ermöglicht.

Die Sensoren sitzen geschützt im Hydraulikzylinder, so dass aggressiver Schmutz, klebrige Pflanzenreste, Steinschläge oder Temperaturschwankungen keinen Einfluss auf ihr Signal haben. Durch die Integration des Sensors in den Hydraulikzylinder entsteht ein geregelter Antrieb mit elektronischer Positionsrückmeldung über ein breites Spektrum an Messlängen. Entsprechend der jeweiligen Applikation sind Messlängen von 50 bis 2500 mm erhältlich.

Alle Positionssensoren von MTS arbeiten magnetostriktiv, die Wegmessung erfolgt also berührungslos und verschleißfrei über magneto-mechanische Effekte. Eine Wartung oder Nachkalibrierung ist über die gesamte Lebensdauer nicht notwendig. Für die direkte Hubmessung wird der Sensor in den Zylinder eingebaut, wobei der Sensorkopf im Zylinderboden liegt und der Stab in die Kolbenstange eintaucht. Ein ringförmiger Positionsmagnet, der kontaktlos über den Sensorstab gleitet, ist im Kolben montiert. Er markiert die Position der Kolbenstange.

Zur Positionsbestimmung wird aus der Sensorelektronik ein Stromimpuls durch das Messelement im Sensorstab geschickt. Trifft der Stromimpuls im Bereich des Magneten ein, entsteht dort eine partielle Verdrehung des Messelements, die eine Torsionswelle auslöst. Die Welle läuft mit Ultraschallgeschwindigkeit zu den Enden des Messelements und wird dort von einem Signalumformer in normierte analoge oder digitale (CANopen, J1939) Ausgangsgrößen umgewandelt. Die genaue Ortsbestimmung ergibt sich durch eine Laufzeitmessung, bei der die Magnetposition aus der Zeit zwischen dem Start des Stromimpulses und dem Eintreffen des elektrischen Antwortsignals bestimmt wird.

Fertige montierte Einheiten einfach einbauen

Krone bezieht die Temposonics MH Sensoren zusammen mit den Zylindern als fertig montierte Einheit vom Zylinderhersteller. Die Integration der Sensoren übernimmt der Zylinderhersteller. Für die einfache Installation des Sensors in den Zylinder hat MTS das Temposonics-Steckersystem mit Schutzart IP69K entwickelt. Die Installation erfolgt per „Klickmontage“ ohne Werkzeug. Vier Standardschrauben befestigen das Steckersystem am Zylinder. Beim Einbau des Zylinders in die Erntemaschine kann der MH Sensor dann über einen universellen M12-Stecker und in verschiedenen Winkeln angeschlossen werden. Zeitraubende Löt- oder Schraubklemm-Kontaktierungen der Aderleitungen, eventuelle Verpolungen oder kalte Lötstellen sind Vergangenheit.

Da der Sensor im Zylinder liegt, müssen keine aufwändigen Schutzvorrichtungen montiert werden. Durch die direkte, lineare Messung des Zylinderhubs entfällt auch der Anbau von Gestängen, die andere Messsysteme zur Übertragung der Bewegung benötigen. Der einfache Einbau setzt sich auch bei der Kalibrierung fort. Lediglich der Messbereich, also das Sensorsignal am Null- und Endpunkt, wird in der Steuerung hinterlegt. Eine aufwändige, mechanische Justierung entfällt.

Magnetostriktive Temposonics- Sensoren sind bekannt für ihre Robustheit, da sie bedingt durch ihr ausgereiftes Messprinzip ein Ausgangssignal mit hohem Signal-Rausch-Verhältnis liefern. Nicht nur aufgrund ihrer Zylinderintegration, sondern auch durch diese gute Signalqualität sind sie unempfindlich gegenüber äußeren Einflüssen. Sie arbeiten zuverlässig bei elektromagnetischen Störeinstrahlungen bis 200 V/m und erweisen sich als sehr widerstandsfähig bei Stößen bis 100 g und Vibrationen bis 25 g.

Messe SPS/IPC/Drives:

Halle 7A, Stand 510

Online-Info

Teilen: