Kräfte misst man mit einem Kraftsensor, oder? Tatsächlich ist das nicht so offensichtlich, wie es auf den ersten Blick erscheint. Denn Dehnungssensoren können in vielen Fällen eine intelligente Alternative zur konventionellen Kraftmessung sein. Gerade bei großen Kräften sind sie oft die kosteneffizientere und leichter integrierbare Alternative. Doch wie funktioniert die Dehnungsmessung, in welchen Bereichen ist sie eine interessante Alternative zu Kraftsensoren und wo liegen die Vorteile.

Messung mit Kraftsensoren

Kraftmessung ist in vielen industriellen Anwendungen eine gängige Methode, um Maschinen und Anlagen zu überwachen. Kraftsensoren messen den Pressdruck in der Blechbearbeitung, die Belastung der Lager an Förderanlagen, die Kräfte zwischen Walzen und vieles mehr. Für zahlreiche Anwendungen sind Kraftsensoren die richtige Lösung. Bei höheren Kräften ab 10.000 N, die auch größere und teurere Kraftsensoren erfordern, können aber Dehnungssensoren aus verschiedenen Gründen die bessere Wahl sein.

Dehnungsmessung als Alternative – wie funktioniert das?

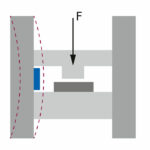

Im Gegensatz zu Kraftsensoren, die man direkt in den Kraftfluss installieren muss, sind Dehnungssensoren einfach an dem beanspruchten Maschinenteil montiert. Ein Dehnungssensor ermittelt also nicht die direkt einwirkende Kraft, sondern erfasst die Verformungen, die bei der Belastung einer Maschinenstruktur auftreten. Dabei misst er die Dehnung zwischen den Aufschraubflächen. Aus dieser Dehnung kann die Kraft abgeleitet werden, da die beiden Größen proportional zueinander sind. Bei großen Kräften verschaffen die kompakten und schnell installierten Dehnungssensoren Anwendern enorme Vorteile. Die auf-schraubbaren Dehnungssensoren von Baumer sind einfach zu montieren und können kleinste Dehnungen im Mikrometerbereich abgreifen. Sie werden mit Standardschrauben fest auf dem Bauteil fixiert und sind nach der Installation sofort einsatzbereit.

Viele Einsatzmöglichkeiten

Wo können Dehnungssensoren wie der DST53/76 konventionelle Kraftsensoren ersetzen oder Kraftmessung erst ermöglichen? Die Anwendungsmöglichkeiten gehen weit über den Werkzeugmaschinen- und Anlagenbau hinaus und erstrecken sich über zahlreiche Branchen und Applikationsbereiche. Dehnungssensoren liefern beispielsweise bei der Regelung der Haltekraft, der Prozessüberwachung oder der Blechdickenmessung schnell aussagekräftige Messergebnisse. Dank der miniaturisierten Bauform ermöglicht der Baumer DST20 die Messung von großen Kräften selbst bei limitierten Platzverhältnissen. Hier einige Beispiele, bei denen mit Dehnungssensoren von Baumer Kräfte präzise gemessen werden:

- Der Biegeprozess kann mit Dehnungssensoren überwacht und zu Qualitätszwecken protokolliert werden.

- Die Stanzkraft überwachen Dehnungssensoren, um frühzeitig eine Abnutzung der Form- und Stanzwerkzeuge zu erkennen. Beliebte Anwendungen sind Thermopressen oder Stanz- und Prägemaschinen.

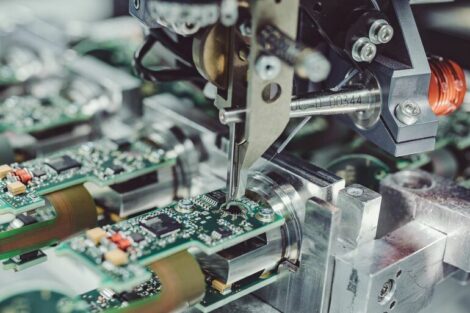

- In Fügeprozessen überwachen Dehnungssensoren kontinuierlich die Kraft, damit die erstellte Verbindung die hohen Anforderungen an Stabilität und Langlebigkeit erfüllt.

- Die Anpresskraft stellen Dehnungssensoren fest, zum Beispiel an Schweißzangen für Roboter beim Aluminiumschweißen.

- Zur Werkzeugüberwachung eignen sich die aufgezeichneten Messdaten des Dehnungssensors. Hieran lassen sich Abnutzungen von Komponenten erkennen oder Maximalbelastungen auslesen.

- In Haltevorrichtungen überwachen Dehnungssensoren die Kraft, mit der das Material fixiert wird. Somit kann es mit maximaler Geschwindigkeit bewegt werden, ohne dass es verrutscht oder Abdrücke darauf entstehen.

- Die Lastüberwachung können Dehnungssensoren übernehmen, etwa an führerlosen Gabelstaplern. Sie zeigen an, ob sich die Ladung während der Fahrt ändert.

- Durch Überwachung der Bauteilbelastung vermeiden Dehnungssensoren frühzeitige Ausfälle wegen Überbeanspruchung von Maschinenkomponenten.

- Den optimalen Pressdruck können Dehnungssensoren messen. Eine Anwendung sind Wurst-Abfüllmaschinen. Mit Hilfe von Dehnungssensoren werden die Verschlussclips exakt so stark ver-presst, dass sie dichthalten, aber die Wursthaut nicht verletzen.

- Für die Schwingungsdämpfung, etwa bei großen Autobetonpumpen, liefern robuste Dehnungssensoren das Basissignal.

- Bei der automatischen Blechdickenmessung werden mit den hochempfindlichen Dehnungssensoren Abweichungen der Blechdicke detektiert und kompensiert. Der Sensor erkennt exakt den Touch-Down-Punkt, also den Moment, wenn der Werkzeugstempel das Blech berührt und die Biegekraft ansteigt. Das stellt jederzeit die höchstmögliche Winkelgenauigkeit des Werkstückes sicher.

Vorteile Dehnungsmessung gegenüber Kraftmessung

Dehnungssensoren können bei höheren Kraftbereichen und großen Konstruktionen die bessere Wahl sein als Kraftsensoren. Als wichtigste Vorteile haben sich im Praxisalltag diese Punkte herausgestellt:

- Keine aufwändige Bauteilanpassung: Bei der direkten Kraftmessung muss der Sensor dort sitzen, wo die Kraft einwirkt. Um den Sensor zu integrieren, muss das Bauteil daher aufwendig angepasst werden. Ein aufschraubbarer Dehnungssensor dagegen lässt sich deutlich einfacher integrieren und ist schneller einsatzbereit. Warum? Die Kraft wird nicht direkt im Kraftfluss gemessen, sondern aus der Oberflächendehnung des beanspruchten Maschinenteils ermittelt. Der Dehnungssensor wird einfach ohne weiteren Umbau auf der Oberfläche des entsprechenden Bauteils im Kraftnebenfluss aufgeschraubt.

- Schneller einsatzbereit: Weil ein Dehnungssensor einfach an der passenden Stelle aufgeschraubt wird, ist er schneller einsatzbereit als ein Kraftsensor, der immer Konstruktionsaufwand erfordert.

- Ein einziger Sensor für unterschiedliche Bereiche: Dehnungssensoren decken aufgrund des Messprinzips mit nur einem Sensor unterschiedliche Kraftbereiche ab. Man kann – anders als bei Kraftsensoren – mit dem gleichen Dehnungssensor die Presskraft bei kleinen und großen Pressen messen, obwohl die Kräfte der verschiedenen Pressen deutlich variieren.

- Geringere Kosten bei gleicher Leistung: Die Messwerte von Baumer Dehnungssensoren sind so genau wie die von Kraftsensoren. Zugleich können die Kosten von Dehnungssensoren je nach Größe des entsprechenden Kraftsensors deutlich geringer ausfallen. Ab Messwerten von 20 kN wird der Sensorkörper des Kraftsensors größer als ein Dehnungssensor. Bei beispielsweise 400 kN ist das mechanische Teil um ein mehrfaches teurer als ein Dehnungssensor. Dehnungssensoren sind aufgrund des geringeren Materialaufwands darum auch ressourcenschonender.

- Langlebigkeit: Baumer Dehnungssensoren sind wie Kraftsensoren dauerfest.

- Einfache Funktionstests möglich: Bei bestehenden Maschinen oder neuen Projekten können einfach erste Funktionstests durchgeführt werden für die spätere Serienintegration.

Smarte Dehnungssensoren, egal ob digital oder analog

Dehnungssensoren von Baumer liefern nicht nur präzise Messdaten, sondern sind aufgrund der IO-Link Schnittstelle sehr flexibel einsetzbar und bieten weiteren anwenderfreundlichen Zusatznutzen:

- Steuerungsanbindung digital direkt über IO-Link oder mit analogen Ausgängen möglich.

- Das Messsignal kann optimal auf die Messaufgabe skaliert werden.

- Bestmögliche Maschinenperformance durch Zusatzfunktionen wie Maximalwertspeicher, Sample & Hold, Filter oder Signal-Komparatoren

- Einfache Inbetriebnahme und Parametrierung mit der intuitiv zu bedienenden PC-basierten Software Baumer Sensor Suite

- Auslesbare Zusatzdaten ermöglichen schnelle Diagnose und Zustandsüberwachungen.

Funktionsweise von Dehnungssensoren

Baumer Dehnungssensoren bestehen in der Regel aus einem Dehnkörper und Dehnungsmessstreifen (DMS). Der Dehnungssensor wird mit Schrauben an eine Maschinenstruktur aufgeschraubt. Unter Krafteinwirkung verformt sich diese Maschinenstruktur und durch Reibung wird diese Verformung vom Dehnkörper abgegriffen, sodass an der Materialoberfläche Dehnungen entstehen. Mittels auf der Oberfläche des Messkörpers applizierten DMS wird diese Dehnung abgegriffen. Die DMS wandeln dabei die mechanische Dehnung in eine elektrische Widerstandsänderung um und wirken als mechanisch-elektrischer Konverter. Durch die intelligente Verschaltung der einzelnen DMS zu einer Wheatstone’sche Messbrücke können so selbst kleinste Dehnungen erfasst werden. Diese mit Hilfe der DMS gemessenen Dehnungen erzeugen so eine der Dehnung proportionale Spannungsänderung die mit Hilfe der integrierten oder separaten Verstärkerelektronik einfach ausgewertet werden kann.

Dehnung ist eine relative Längenänderung eines Bauteils oder Struktur unter Belastung. Dies kann eine Verlängerung (Streckung) oder auch eine Verkürzung (Stauchung) sein. Dehnung kann durch aufgebrachte Kräfte oder Momente (mechanische Dehnung) auf eine Struktur entstehen aber auch durch Wärmeausdehnung bei Temperaturänderung. Bei der indirekten Kraftmessung mittels Dehnungssensoren wird die mechanische Dehnung ermittelt.

Die relative Längenänderung wird als Dehnung ε in [m/m] beschrieben und ist als Verhältnis einer absoluten Längenänderung zur Gesamtlänge definiert. Die Dehnung ist dimensionslos. Das Formelzeichen für Dehnung ist ɛ. Da bei einer Bauteilüberwachung normalerweise kleine Dehnungen auftreten, gibt man die Dehnung in [µm/m] an. Im Europäischen Raum werden Dehnungen vorwiegend in [µm/m] angegeben, im anglo-amerikanischen Raum eher in Microstrain oder Microepsilon [µɛ].

Jedes mit einer Kraft F belastete Bauteil erfährt eine bestimmte Dehnung ε. Diese Dehnung ist im linear elastischen Bereich immer abhängig vom E-Modul des Werkstoffs, dem Querschnitt A des Materials sowie der Kraft. Mit Hilfe dieser drei Parameter lässt sich die Dehnung wie folgt berechnen: ε = F/A /E in [µm/m]. Mit der Gleichung σ = ε x E [N/mm²] lässt sich auch einfach auf die entsprechende Bauteilspannung schließen. Diese Berechnungen basieren auf dem Hookeschen Gesetz, das in seiner einfachsten Form die direkte Proportionalität von Dehnung ε [m/m] und Beanspruchung σ [N/mm²] eines bestimmten Werkstoffs anhand seines Elastizitätsmoduls E [N/mm²] bestimmt.

Weitere Details:

Hier finden Sie mehr über: