Im Maschinenbau nimmt der Anspruch an Hochfrequenzspindeln immer mehr zu, da die Bearbeitung in vielen Bereichen komplexer und aufwendiger wird. Werkzeughersteller entwickeln neue Werkzeuge und Beschichtungen für Fein-, Klein- und Mikrobearbeitung oder auch für high speed cutting (HSC). Damit gewinnen in den Werkzeugmaschinen Spindeln, die hohe Drehzahlen erreichen, immer mehr an Bedeutung, damit die nötige Schnittgeschwindigkeit für diese Art der Bearbeitung erreicht werden kann.

Jan Adams, Vertriebsleiter, Lehmann Präzisionstechnik

Die Spindelmodelle von Lehmann Präzision, einem Marktführer in diesem Bereich, gibt es in zwei unterschiedlichen Produktgruppen:

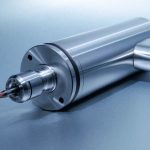

- HFS mit Kugellager mit einer Drehzahl bis zu 96 000 min-1; sie gibt es in Baugrößen mit Außendurchmessern von 22, 30, 38 und 60 mm

- HFS mit Luftlager mit einer Drehzahl bis zu 96 000 min-1; die Baugrößen haben Außendurchmesser von 60, 80 und 100 mm

Alle Hochfrequenzspindeln von Lehmann zeichnen sich durch einen besonders vibrationsfreien Lauf aus. Sie haben eine Rundlaufgenauigkeit von weniger als 1 µm. Das trägt zu wesentlich verbesserter Produktivität und höherer Bearbeitungsqualität bei. Aber auch zu langen Werkzeugstandzeiten und einer im Ganzen viel längeren Lebensdauer der Spindel selbst.

Die Komponenten der Spindeln werden mit hoher Präzision und Qualität im eigenen Haus gefertigt. Durch ihre kompakte Bauform eignet sich besonders die Hochfrequenzspindel mit Kugellager für diverse Bearbeitungszentren sowie für Fräs-, Dreh- oder Sondermaschinen und damit für vielseitige Fräs-, Bohr-, Schleif- oder Gravierbearbeitungen. Bewährt hat sich in zahlreichen Fabrikaten von Werkzeugmaschinen vor allem die HFS 30 von Lehmann Präzision.

Hochfrequenzspindel mit Durchmesser 30 mm

Für die hohe Qualität der Spindel HFS 30 sind diverse Eigenschaften von Bedeutung. Die Spindel hat eine stabile Hybridlagerung mit Lebensdauer-Fettschmierung. Der vibrationsfreie Lauf wird erreicht, indem die Spindelwelle feinst gewuchtet wird. Nicht zuletzt wird der perfekte Rundlauf des Werkzeugs durch eine durchdachte, optimale Werkzeugspannung unterstützt.

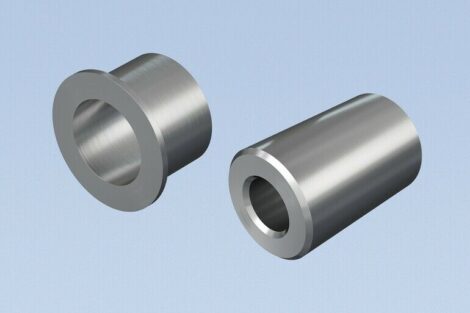

Lehmann Präzision bietet zwei Möglichkeiten der Werkzeugaufnahme an: zum einen das Schrumpfsystem. Hier wird die Bohrung für die Werkzeugaufnahme in der fertig montierten Spindel ausgeschliffen. Die Werkzeuge werden in dieser tolerierten und geschlitzten Bohrung aufgenommen und durch Aufschrumpfen eines Schrumpfrings optimal gespannt. Damit wird durch dieses System der Rundlauf des Werkzeugs von unter 1 µm gewährleistet.

Dazu liefert der Hersteller ein Handschrumpfgerät, mit dem die Mitarbeiter innerhalb kurzer Zeit die Werkzeuge innerhalb der Maschine wechseln können, ohne die Rundlaufgenauigkeit zu beinträchtigen. Des Weiteren kann die Werkzeugaufnahme durch Spannzangenaufnahmen erfolgen (standardmäßig ER8 oder ER11). Auch bei diesem System wird der Aufnahmekonus in fertig montiertem Zustand bei laufender Spindel ausgeschliffen und gewährleistet so seinerseits den Rundlauf des Werkzeugs. Das Gehäuse der Spindel fertigt die Firma Lehmann selbst aus rostfreiem, gehärtetem Stahl.

Gekühlt wird die Spindel konstant mit 1 bar Druckluft. Die Kühlluft verhindert als Sperrluft zwischen Spindelwelle und vorderem Deckel zuverlässig das Eindringen von Schmutz oder der Emulsion, die zur Bearbeitung eingesetzt wird.

Angetrieben wird die Spindel durch einen integrierten bürstenlosen und damit verschleißfreien DC Motor. Mit dem Steuergerät ist der Motor stufenlos regelbar mit einer Drehzahl bis zu 80 000 min-1. Bedient wird das Steuergerät mit Digitalanzeige über einen Drehregler. Es wird als Tischgerät geliefert, dessen Sicherheitsfunktionen die Hochfrequenzspindel vor Beschädigungen schützen. So wird beispielsweise der Druck der Kühl- und Sperrluft überwacht, aber auch die Drehzahl der Spindel. Sie wird automatisch abgeschaltet, wenn die Drehzahl unter einen bestimmten Wert sinkt.

Über Ein- und Ausgänge des Motorsteuergeräts kann die Hochfrequenzspindel von der Werkzeugmaschine aus programmiert werden. An das Standardgerät kann eine Spindel angeschlossen werden. Es gibt aber auch Steuergeräte für den gleichzeitigen Betrieb mehrerer Spindeln. Alle Bauteile der Hochfrequenzspindel sind für die Produktion im Dauerbetrieb ausgelegt.

Diverse Einsatzmöglichkeiten

Der Einsatz der HFS 30 in Bearbeitungszentren diverser Maschinenhersteller ist in der Regel problemlos. Die Spindel hat einen zylindrischen Schaft, der im einfachsten Fall in einem Werkzeughalter mit Spannzange aufgenommen werden kann. So kann die Spindel auch ohne Umbau eingesetzt werden. Die Spindel kann aber auch direkt mit einer passenden Werkzeugaufnahme (wie HSK, SK oder einer Sonderaufnahme) ausgerüstet werden. In beiden Fällen wird die Spindel manuell in die Maschine eingewechselt. Dank der vorgegebenen Schnittstellen ist das problemlos möglich.

Eine weitere Möglichkeit ist die direkte Montage der Spindel auf eine Führung in der Maschine. So fährt sie bei Betrieb in die entsprechende Arbeitsposition. In diesem Fall ist die Spindel fest in der Maschine installiert. Typische Anwendungen wären die Bearbeitung von Freiformflächen mit HSC-Technologie, kleine Bohrungen ab 0,1 mm oder Hartfräsen.

Auch in Drehmaschinen ohne rotierende Werkzeuge bewähren sich die Hochfrequenzspindeln der Firma Lehmann. So können Werkstücke auf rationelle Weise bearbeitet werden, ohne dass noch eine weitere Maschine nötig wäre.

In der Regel wird die Spindel sowohl für die Front- als auch die Rückseitenbearbeitung eingesetzt. Sie ist daher entweder mit einem zylindrischen Aufnahmezapfen ausgerüstet, auf einem Lineal aufgebaut oder in einem maschinenspezifischen Halter eingebaut.

Erhebliche Vorteile bringt der Einsatz der HSF 30 in Mehrspindel-Drehautomaten mit sich. Die einzelnen Operationen können signifikant beschleunigt werden, wobei sich die Zeiteinsparungen noch über die hohen Stückzahlen summieren. Typische Anwendungen wären in diesem Fall beispielsweise das Fräsen von kleinen Innensechskanten oder Torx, das Fräsen von Schlitzen oder Flächen oder das Wirbeln von Innengewinden.

Durch die Berücksichtigung spezieller Anwenderwünsche, kann die HFS 30 individuell angepasst werden und ist so für viele weitere Anwendungen einsetzbar. I

Info & Kontakt

Lehmann Präzision GmbH, Hardt

Jan Adams, Vertriebsleiter Lehmann Präzisionstechnik GmbH

Tel.: +41 43 5572245

Detaillierte Informationen zu den Hochfrequenzspindeln: tt1p.de/cy9p

Unsere Webinar-Empfehlung

Antriebstechnik - wenig Platz ist kein Argument. Jetzt Webcast ansehen und mehr erfahren über Lösungsansätze für kleinere – aber leistungsfähige – Komponenten!

Hier finden Sie mehr über:

Teilen: