Inhaltsverzeichnis

1. Anforderungen an das Gesamtsystem

2. Lösungsansatz und Funktionsweise

3. Bauteil wird vom Rohling getrennt

4. Bedienung des Gesamtsystems

5. Auf sich ändernden Marktanforderungen reagieren

Der anhaltende Markttrend im produzierenden Gewerbe, nach kürzeren Produktlebenszyklen bei steigender Produktvarianz und geringeren Losgrößen, hält ebenfalls im Leichtbausektor Einzug. Bei der Herstellung von Leichtbauteilen werden aktuell Portalanlagen für die Endbearbeitung eingesetzt. Dies ist mit hohen Herstellungs-, Instandhaltungs- und Lagerkosten geometrieabhängiger Spannvorrichtungen verbunden. Hinzu kommen Aufwände für Rüstvorgänge bei Produktwechseln und die initiale Anschaffung der Bearbeitungsanlage. Aus diesen Grund wird die Endbearbeitung von Kleinserien und Prototypen überwiegend von Hand durchgeführt. Durch die steigenden Lohnkosten am Wirtschaftsstandort Deutschland ist die manuelle Fertigung im Leichtbausektor auch in Zukunft nicht profitabel.

Im Zuge des Forschungsprojekts Flexispan wurden neue Ansätze für die Reduzierung monetärer und technischer Aufwände bei der Endbearbeitung von Leichtbauteilen entwickelt und in Form eines Demonstrators umgesetzt. Gefördert wurde das Vorhaben vom Bundesministerium für Wirtschaft und Energie (BMWi) im Rahmen des Zentralen Innovationsprogramms Mittelstand (ZIM).

Anforderungen an das Gesamtsystem

Das Ziel war es, die Wirtschaftlichkeit des Gesamtsystems gegenüber bestehender Portalanlagen zu erhöhen. Durch die Kostenreduzierung für die Anschaffung und den laufenden Betrieb des zu entwickelnden Gesamtsystems ist eine kostengünstigere Endbearbeitung von Leichtbauteilen möglich. Die Flexibilisierung des Bearbeitungs- und Spannsystems führt zu einer erhöhten Auslastung der Systemkomponenten. Gleichzeitig sinken der Bestand von produktspezifischen Spannvorrichtungen und somit die damit verbundenen Lagerkosten für den Anlagenbetreiber. Mit einer Flexibilitätssteigerung geht die Anpassung der Systemtechnik einher, um die wachsende Steuerungskomplexität zu beherrschen. Der Benutzer soll bei der Konfiguration, Einrichtung und dem Betrieb der Gesamtanlage von den Systemkomponenten unterstützt werden. Die dafür notwendigen Fähigkeiten und Kenntnisse des Benutzers beschränken sich durch die Entwicklung und Implementierung einer definierten Programmabfolge auf ein Minimum.

Lösungsansatz und Funktionsweise

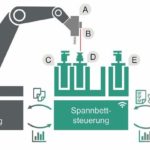

Die Grafik zeigt den schematischen Aufbau des Gesamtsystems. Dieses besteht aus einem Industrieroboter, dem flexiblen Spannbett und einer Benutzerschnittstelle. Am Roboterflansch befindet sich eine Frässpindel (A) mit dem entsprechenden Werkzeug für die Fräsbearbeitung. Außerdem ist ein Laserdistanzsensor (B) an der Frässpindel angebracht, der den Abstand zum Spannelement erfasst. Anhand der Messwerte wird die Position, Orientierung und Reihenfolge in der Spannbettsteuerung ermittelt und überprüft.

Das Spannbett besteht aus einem Master- (E) und einem Slavemodul (C). Die Position und Ausrichtung der Module zueinander und zum Roboter können an die Anforderungen des Bearbeitungsprozesses angepasst werden. Das Mastermodul besitzt definierte Aufnahmepositionen, an denen zwei Spannelemente (D), die Master-Indices, befestigt werden. Die an den Master-Indices montierten Positionierstifte dienen der Orientierung des Bauteils hinsichtlich der z-Achse. Zur Positionierung des Bauteils in der x-y-Ebene ist ein weiteres Spannelement, der Slave-Index, auf dem Slavemodul angebracht. Die Positionierung des Slave-Index ist in x-Richtung durch die Anzahl der Aufnahmeführungen begrenzt. Die Position des Slave-Index ist in y-Richtung bis 1200 mm stufenlos einstellbar.

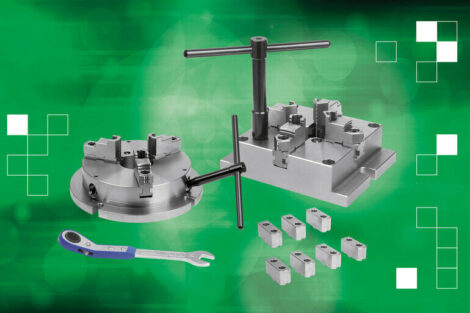

Bauteil wird vom Rohling getrennt

Bei der Endbearbeitung wird das Bauteil aus dem Rohling getrennt, wodurch zusätzliche Spannelemente, die Slave-Stützmodule, notwendig sind. Der Slave-Index und die Slave-Stützmodule besitzen den gleichen Positionierungsbereich. Die Spannelemente können in ihrer Funktionsweise unterschieden werden. Während die Indices das Bauteil mithilfe von pneumatisch betriebenen Schwenkspannern fixieren, verwenden die Slave-Stützmodule Vakuumsauggreifer. Die zur Ansteuerung notwendige Hard- und Software wurde am Mastermodul installiert. Auf dem Industrie-PC befindet sich die entwickelte CAM-Software zur Erstellung der Bearbeitungsdateien und ein Steuerungsprogramm zur Verwaltung und Ausführung der Dateien. Dadurch ist ein autarker Betrieb des Spannbetts möglich.

Die zur Einrichtung des Spannbetts benötigten Informationen werden in einer Bedienoberfläche angezeigt. Diese kann der Benutzer infolge der vielfältigen Kommunikationsschnittstellen auf diversen Endgeräten aufrufen und Eingaben vornehmen. Zur Erhöhung der Benutzerfreundlichkeit ist es möglich, die Bedienoberfläche auf mobilen Endgeräten anzuzeigen.

Bedienung des Gesamtsystems

Zu Beginn muss der Benutzer die Konfiguration der Gesamtanlage und des Bearbeitungsprozesses mithilfe der CAM-Software vornehmen. Diese erstellt anhand der Spannelementpositionen und Geometrien die dazugehörigen Daten für die Roboter- und Spannbettsteuerung. Nachdem die Daten in ein spezielles Verzeichnis abgelegt wurden, stehen diese dem Benutzer über die Bedienoberfläche der Spannbettsteuerung zur Verfügung. Das Programm übersetzt die hinterlegten Informationen in eine für die Steuerung verwertbare Maschinensprache. Die Parameter zur Einrichtung sowie zum allgemeinen Status des Spannbetts werden in der Bedienoberfläche dargestellt. Anschließend kann der Benutzer die Spannelemente gemäß der Anzeige in der x-y-Ebene manuell ausrichten.

Nachdem die Einrichtung abgeschlossen ist, erfolgt eine automatische Überprüfung der Position und Orientierung der Spannelemente durch den Roboter. Die Ergebnisse werden dem Benutzer in Echtzeit auf der Bedienoberfläche angezeigt. Sobald die Bestätigung für eine korrekte Ausrichtung aller Spannelemente vorliegt ist es möglich, die Indices in z-Richtung zu positionieren. Der Benutzer platziert im Anschluss den zu bearbeitenden Rohling auf den Indices und schließt diese. Sobald der Rohling fixiert ist, werden die SlaveStützmodule automatisiert in z-Richtung herangefahren. Danach kann die automatisierte Fräsbearbeitung durch den Roboter beginnen. Dabei findet ein ständiger Austausch zwischen der Robotersteuerung und der Spannbettsteuerung statt, um ggf. Spannelemente aus dem Bearbeitungsbereich des Fräsers zu entfernen. Nach Beendigung der Fräsbearbeitung kann das Bauteil entnommen und die Anlage in Grundstellung versetzt werden.

Auf sich ändernden Marktanforderungen reagieren

Die Interaktion zwischen den einzelnen Komponenten des Gesamtsystems sowie die hohe Flexibilität des entwickelten Spannbetts ermöglichen eine kostengünstige Endbearbeitung von Leichtbauteilen. Dadurch sind Unternehmen im Leichtbausektor in der Lage, den sich ändernden Marktanforderungen zu begegnen. bec

Das Fraunhofer IGCV betreibt ein Handhabungstechnikum:

hier.pro/gYNco

Kontakt:

Fraunhofer-Einrichtung für Gießerei-, Composite- und Verarbeitungstechnik IGCV

Am Technologiezentrum 2

86159 Augsburg

Tel.: 0821 90678–0

info@igcv.fraunhofer.de

www.igcv.fraunhofer.de

Geschäftsführender Institutsleiter: Prof. Dr.-Ing. Klaus Drechsler