Seitdem die Unternehmen Helisys und Cubital in den 1980er-Jahren die ersten 3D-Drucker vorstellten, entwickelten sich die Additiven Fertigungsverfahren (AM) schnell weiter. Mit der Technik des Laminat Object Manufacturing (LOM) lassen sich massive Teile in Schichtbauweise herstellen.

Mahdi Mottahedi, Dr.-Ing. Armin Lechler, Prof. Dr.-Ing. Dr. hc. mult. Alexander Verl, Peter Zahn, Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen (ISW), Universität Stuttgart

Die Anwendung von Additive Manufacturing ist nicht auf Prototypen beschränkt geblieben – auch die Herstellung von kleinen Produkten im Mikro- und Nanobereich sowie das Drucken im großen Maßstab, zum Beispiel Häuser, sind mit diesem Verfahren möglich. Im Vergleich zu konventionellen Verfahren sind additive Fertigungstechniken sauberer, benutzerfreundlicher und effizienter. Der größte Vorteil des Verfahrens ist die Möglichkeit zur Herstellung individueller Prototypen. Es gibt verschiedene Techniken, die dem AM zugeordnet werden können: Stereo-Lithographie (SL), Selektives Lasersintern (SLS), Fused Deposition Modeling (FDM), 3D-Printing (3DP) und Laminat Object Manufacturing (LOM).

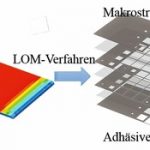

LOM ist ein Produkt des Unternehmens Helisys und seines Nachfolgers Kubik Technology. Durch dieses Verfahren können massive Bauteile in Schichtbauweise hergestellt werden. Hierfür wird die Komponente in mehrere Schichten unterteilt. Diese Schichten werden einzeln zugeschnitten und durch Klebstoffe oder Schweißen miteinander verbunden. Die dabei verwendeten Materialen sind vor allem Papier, Kunststoff, Keramik und Metall, welche typischerweise mittels CO2-Laser, Schneidplotter oder Fräsprozessen geschnitten werden. Entsprechende Papier-, Kunststoff- und Holzfurniere werden meist mit Polyethylenkleber laminiert, Metallschichten durch Schweißen, Diffusion oder Epoxid-Klebstoff verbunden. Bei Keramik kommen dagegen Sinterprozesse zum Einsatz.

Die Prozesse selbst sind dabei technisch nicht aufwändig und lassen auch eine Variation der Materialien zu. Die anisotropen Eigenschaften der nach dem LOM-Verfahren hergestellten Komponenten sind gleichzeitig Nachteil und Vorteil und können, gezielt eingesetzt, Steifigkeiten in unterschiedlichen Raumrichtungen definiert einstellen.

LOM zur Herstellung von optimalen Geometrien

Um bessere mechanische Eigenschaften von Komponenten und Strukturen zu erreichen, werden diese heute anhand von Finite-Elemente-Simulationen optimiert. Bei der parameterfreien Optimierung können sowohl die Topologie (strukturelle Beziehungen) als auch dieTopographie (raumbezogene Gestaltung) der Teile optimiert werden. Während der Optimierung der Bauteilgeometrie werden Masse und Steifigkeit in Bereichen konzentriert, in denen mehr Kraft und Energie übertragen wird. Ein automatisches Verfahren zum Ausführen einer Topologieoptimierung ist über die Gewichtung von Elementdichten im Finite-Elemente-Modell vorstellbar. Aus mathematischer Sicht ist eine Topologieoptimierung ein Optimierungsproblem bezüglich der Minimierung der Strukturnachgiebigkeit durch die Veränderung der Dichte einzelner Volumenelemente des Bauraums. Hierzu wird die Nachgiebigkeit abhängig von Knotenverschiebungen und Kräften definiert. Die Dichte jedes Elements kann zwischen Null und der Materialdichte variiert werden. Die Summe der einzelnen Elementmassen führt zur vorgegebenen Strukturmasse.

Die Variation der Dichten für jedes Element wird anhand von Abtastung-Algorithmen (z. B. Latin hypercube sampling) durchgeführt. Abhängig von der Höhe eines Penalisierungfaktors können unterschiedliche Ergebnisse und Topologien erstellt werden, welche einen geringeren oder größeren Anteil an Material mit mittleren Dichten aufweisen. Mit Penalisierungsfaktoren über drei besitzen die Volumenelemente entweder volle Dichte oder kein Material. Solche Geometrien lassen sich durch übliche Fertigungsverfahren gut herstellen.

Noch deutlich bessere Ergebnisse erreicht die Topologieoptimierung hingegen, wenn alle Elementdichten linear gewichtet werden, entsprechend einem Penalisierungsfaktor von eins. Es ist jedoch mit den meisten etablierten Fertigungsverfahren nicht möglich, die Materialdichte lokal zu variieren, entweder ist Material vorhanden oder nicht.

Metallschichten werden einzeln gelasert, miteinander verklebt und verpresst

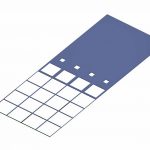

Die Grundlage für die Produktion der globalen optimalen Topologie ist somit die Herstellung von verteilten Dichten. Hier setzt das erwähnte LOM-Verfahren an, dessen Anisotropie und die vollständige räumliche Einstellbarkeit der Materialverteilung gezielt genutzt werden. Hierzu wird das optimierte Bauteil einzelne Schichten unterteilt, welche dann miteinander verbunden werden. Hierbei kann jede Schicht mit einer Mikrostruktur von Hohlräumen unterschiedlicher Form und Größe versehen werden, welche die lokale Steifigkeit und Dichte einstellen.

Da es sich dabei lediglich um zweidimensional strukturierte Bauteile handelt, beispielsweise Bleche, können die einzelnen Schichten trotzdem effizient mit gängigen Fertigungsverfahren wie Laserschneiden hergestellt werden. Abhängig von der optimalen Dichtekonzentration in jeder Schicht werden die Koordinaten und Größe der Hohlräume mit einem dafür entwickelten Algorithmus ermittelt. Der Algorithmus diskretisiert jede Schicht und berechnet die durchschnittliche Dichte jedes Netzes. Basierend darauf wird die Größe des Hohlraums bestimmt und er wird in der Mitte des Netzes positioniert. Abbildung 2 stellt zwei Beispiele für solche Mikrostrukturen mit runden und quadratischen Hohlräumen dar. Die optimal strukturierten Metallschichten werden einzeln gelasert, miteinander verklebt und verpresst, um das endgültige Bauteil zu bilden. Mit Hilfe dieser Technik lassen sich Strukturen realisieren, welche bei etwa halber Masse eine nur gering reduzierte Steifigkeit im Vergleich zu Vollmaterial aufweisen.

Fazit

Das LOM-Verfahren ermöglicht es, Bauteile mit optimaler Topologie und kontinuierlich verteilter Dichte auch real herzustellen. Dieses Verfahren ist daher attraktiv für Komponenten und Strukturen, bei denen Gewicht und Steifigkeit von großem Interesse sind. In der nächsten Phase eines am Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen der Universität Stuttgart laufenden Projektes wird die Anwendung dieser Technik auf die Herstellung von Werkzeugmaschinen-Komponenten näher untersucht.

Die Autoren bedanken sich bei der Deutschen Forschungsgesellschaft (DFG) für die finanzielle Unterstützung des Projektes.

Unsere Whitepaper-Empfehlung

Whitepaper Sealing Plugs: So verschließen Sie Hilfsbohrungen in Motoren, Pumpen, Hydraulikaggregaten oder Werkzeugmaschinen dauerhaft und absolut dicht. Leichte Installation, niedrige Kosten. Für Betriebsdrücke bis 500 bar.

Teilen: