Inhaltsverzeichnis

1. Integration vermeidet vor allem Informationsverluste

2. Simulations-Know-how von Ansys

3. Schnelle Konfliktlösung als Voraussetzung für Innovation

4. Granite-Kernel bietet Stabilität und Interoperabilität

5. Polynommethode für präzise Netzgenerierung

6. Sicherer Austausch mittels Augmented Reality (AR)

7. Industriedesign für komplexe Herausforderungen

8. Monolithische Strukturen aus Carbon

9. Gabel mit Getriebe als Herausforderung

10. Reale und digitale Welt verbinden

11. Hintergrund: Handbike

Der Ingenieur Marco Antonelli, Universitätsprofessor und Industriedesigner, erhielt bei einem Besuch der italienischen Vertretung der Opfer von Arbeitsunfällen (Anmil) das Angebot, ein Handbike zu entwickeln. Antonelli, eigentlich Bioingenieur, interessierte das Projekt, das sich nach und nach zu einem kompletten, voll funktionsfähigen Modell für Parathleten entwickelte.

Als Entwicklungstool nutzt er Creo, die CAD-Plattform von PTC – inklusive der integrierten Simulation. „Mit Creo hatte ich niemals das Gefühl, als würde ich auf externe Tools zugreifen“, berichtet Antonelli. „Creo Simulation Live ist beispielsweise nicht nur komfortabel und effektiv – dank der guten Integration –, sondern auch zuverlässig und schnell. Bestimmte Simulationsergebnisse liegen innerhalb weniger Sekunden vor!“

Integration vermeidet vor allem Informationsverluste

Der große Vorteil für Designer, den Creo biete, sei vor allem die harmonische Umgebung beziehungsweise der modulare Aufbau, der eine umfassende Funktionalität biete und für eine gute Integration der Daten sorge, so der Designprofi weiter. „Das ist deshalb so wichtig, weil – anders als in anderen CAD-Systemen am Markt – sämtliche Projektinformationen sofort verfügbar sind. Dadurch wird vermieden, dass beim Simulieren von Modulen Modulformate umgewandelt oder Dateien importiert werden müssen, was viel Zeit kostet und unweigerlich zu Informationsverlusten führt.“

Simulations-Know-how von Ansys

Bei der Simulation mit Creo Simulation Live kommt Technologie des Simualtionsspezialisten Ansys zum Einsatz. Die umfassende Echtzeit-Simulationsumgebung macht es nicht nur einfach, die Simulation aufzusetzen, sondern sie beschleunigt auch den Produktentwicklungsprozess. „Die Simulation ist sehr schnell und erfordert erheblich weniger Rechnerressourcen und Arbeitsspeicher als in anderen CAD-Systemen, die ich bei früheren Projekten ausprobiert habe“, so Antonelli weiter. „Zudem ist die Zuverlässigkeit der Berechnung sehr hoch.“ Darüber hinaus betont er die retroaktive Skalierbarkeit, dank der die volle Kompatibilität mit Dateien gewährleistet ist, die in früheren Versionen von Creo erstellt wurden. Auf diese Weise gibt es keine Datenverluste.

Auch die Skizzenverwaltung, der Ausgangspunkt des Entwurfs, ist effizient und schnell und hat – ähnlich wie die Simulation – nur einen geringen Ressourcenbedarf. Somit ist effizientes Arbeiten ohne die Anschaffung von Hochleistungs-Hardware möglich.

Schnelle Konfliktlösung als Voraussetzung für Innovation

Zuverlässigkeit, einfache Modellierung und umfangreiche Simulationsfunktionen sind nicht alles. „Creo macht mit seinen Funktionen Innovation zu einem integralen Bestandteil des Konstruktionsprozesses“, so Antonelli weiter. „Alles beginnt mit der Modellierung. Der Ausgangspunkt für eine strukturmechanische Simulation ist das Modell, das der Konstrukteur mit seiner Erfahrung entwickelt.“

Der Konstruktionsprozess umfasst eine Reihe von Ergebnissen, die in zyklischen Schleifen Schritt für Schritt und bei Bedarf mit den nötigen Änderungen verarbeitet werden. Änderungen verursachen allerdings häufig Konflikte mit sekundären Merkmalen, was wiederum zu Fehlern führt. Deshalb müssen die Ergebnisse des Konstruktionssystems ein Höchstmaß an Zuverlässigkeit aufweisen.

„Creo ist ein höchst robustes System mit schnellen und zuverlässigen Diagnose-Tools, mit denen sich Konflikte lösen und Randbedingungen korrekt rekonstruieren lassen. Es ist mit keinem der anderen Systeme vergleichbar, die ich in der Vergangenheit getestet habe und die häufig falsch positive beziehungsweise falsch negative Ergebnisse lieferten. Das ist mir in Creo nie passiert, nicht einmal damals vor 15 Jahren, als ich anfing, es für die Entwicklung von Produkten für die Verteidigungsindustrie zu nutzen. Und ich habe wirklich Tausende von Stunden mit Creo gearbeitet“, unterstreicht Antonelli.

Granite-Kernel bietet Stabilität und Interoperabilität

Der Modellierungs-Kernel von Creo, Granite, ist besonders effektiv, schnell und effizient. Anders als andere Kernel handelt es sich um eine dedizierte Lösung: Sie wird also nicht mit anderen externen Kunden gemeinsam genutzt. „Das ist zweifellos ein großer Vorteil, gerade im Hinblick auf die Optimierung und die Integration in andere Module, die Creo verwendet“, betont Antonelli. „Als Benutzer schätze ich die gute Integrationsarbeit, die PTC und Ansys leisten und die in solchen leistungsfähigen Simulationssystemen resultiert.“ In Creo arbeite man mit kompletter Transparenz und immer in ein und derselben Arbeitsumgebung: „Alles ist absolut linear, ohne Störungen beim Datenimport oder bei der Transparenz der anderen CAE-, CAM- oder Simulationsmodule.“

Ein wichtiger Punkt ist, dass Creo den Zugriff auf sämtliche Projektphasen in ein und derselben Umgebung ermöglicht. „Viele Anbieter preisen ihre modularen Plattformen an, doch oft handelt es sich bei diesen sogenannten Modulen um externe Produkte, die leider schlecht integriert sind“, so Antonelli. „Ich persönlich hatte mit Creo niemals das Gefühl, als würde ich auf externe Tools zugreifen. Creo Simulation Live ist beispielsweise meiner Meinung nach nicht nur komfortabel und effektiv – dank der guten Integration –, sondern auch zuverlässig und schnell. Bestimmte Simulationsergebnisse liegen innerhalb weniger Sekunden vor!“

Polynommethode für präzise Netzgenerierung

In den verschiedenen Phasen der Konstruktion verbringen Designer oft viel unnötige Zeit damit, komplexe Flächen zu vernetzen und Vereinfachungen vorzunehmen, um Simulationen in einem zumutbaren Zeitrahmen durchführen zu können.

Das Vereinfachen einer Form führt jedoch oft zu Variationen, die um mehrere Prozentpunkte vom wirklichen finalen Modell abweichen können. „Dieses Problem hatte ich mit Creo noch nie“, betont Antonelli. „Eine der Stärken von Creo ist die Polynommethode: Anstelle von linearer Näherung lassen sich Polynomsimulationen bis zum neunten Grad durchführen. Aus mathematischer Sicht führt dies zu einer erheblich stärkeren Konvergenz und damit zu beträchtlichen Vorteilen bei der Netzgenauigkeit und der Verarbeitungsdauer.“ Diese Funktion sei extrem wichtig, gerade in Anbetracht der dringend notwendigen Verkürzung der Time-to-Market, der sich sogar Konstrukteure unterordnen müssten.

Sicherer Austausch mittels Augmented Reality (AR)

Schließlich ist es bei der Arbeit mit Creo möglich, ein Objekt in Augmented Reality zu veröffentlichen, indem ganz einfach eine E-Mail an den gewünschten Empfänger geschickt wird – ein weiterer wichtiger Vorteil in Bezug auf Einfachheit, sicheren Austausch und Zeitersparnis. „Die Empfänger können das Objekt direkt aus der E-Mail heraus öffnen und dank Augmented Reality nahtlos betrachten – als hätten sie selbst Creo und das Objekt“, sagt Antonelli. So müssen keine sensiblen Daten, keine JPG- oder PDF-Dateien verschickt werden, die für Reverse Engineering verwendet werden könnten. Die Empfänger benötigen lediglich ein Tablet oder Smartphone, um sich das Modell anzusehen. Kurz: Sogar der Austausch von Objekten ist einfach und niederschwellig möglich. Anders als normalerweise bei der Verteilung von Projektinformationen bleiben die geistigen Eigentumsrechte des Konstrukteurs aber geschützt.

Industriedesign für komplexe Herausforderungen

Das von Antonelli entworfene Handbike besteht im Prinzip aus den gleichen Komponenten wie das klassische Renn-Handbike: Rahmen und Gabel. Allerdings beinhaltet es mehrere Innovationen für eine Reihe von komplexen Herausforderungen.

Auch wenn das Projekt noch nicht abgeschlossen ist, wird derzeit der erste Prototyp angefertigt. Bei dieser Initiative arbeitet Antonelli mit dem Unternehmen CRM Compositi in Livorno zusammen, das sich auf die Herstellung von Carbonstrukturen aus einem Stück spezialisiert hat und über das Know-how und die technischen Fähigkeiten für die Arbeit mit Kompositwerkstoffen verfügt.

Monolithische Strukturen aus Carbon

„Es war sehr schwierig, unter Beibehaltung der strukturmechanischen Eigenschaften das Gewicht des Rahmens zu reduzieren“, erläutert Marco Antonelli. „CRM Compositi stellt dafür ein spezielles System für die Produktion von monolithischen Strukturen zur Verfügung, die ausschließlich aus Carbon gefertigt werden.“

Die integrierten Rippen machen den Rahmen erheblich leichter und zugleich stabiler. Da der Rahmen aus einem Stück besteht, überzeugt er durch besondere Zuverlässigkeit. Diese Technologie wurde ursprünglich für das Militär entwickelt. Beim Design dieses Handbikes wird sie nun erstmals für eine zivile Anwendung genutzt.

Gabel mit Getriebe als Herausforderung

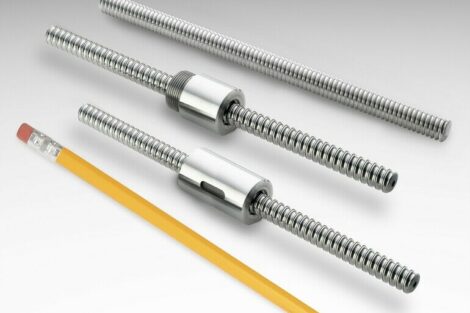

Eine weitere wichtige Projektphase betraf die Gabel, in der das Getriebe untergebracht ist. Die Untersuchung der Getriebekomponenten war von Anfang an kompliziert, insbesondere was die Möglichkeiten der Anpassung an das Radsportsystem anbelangte.

„Die Höhenverstellung des zentralen Schaltgetriebes erfolgt üblicherweise über einen Stift, der an der Basis des Lenkkopfs fixiert wird“, erklärt Antonelli. „Allein durch die Verstellung der Höhe verändern sich die typischen Winkel. Das zieht eine Reihe von Problemen nach sich: Insbesondere wird das Bike instabiler und es könnte kippen oder schwer kontrollierbar werden. Auch Fehlhaltungen des Parathleten sind möglich, die über längere Zeit zu Entzündungen, Knorpelschäden oder einem Verlust der Beweglichkeit der oberen Extremitäten führen können.“

Reale und digitale Welt verbinden

Heute experimentiert Antonelli damit, Creo und Vuforia, die Augmented-Reality-Plattform von PTC, miteinander zu integrieren, um das Projekt durch die Kombination von realer und digitaler Welt zum Abschluss zu bringen. Das Projekt kann mithilfe von AR-Technologie für Partner zum Testen bereitgestellt werden. Das Ergebnis ist ein äußerst interaktives Erlebnis, das möglichst viele Einzelheiten der realen Umgebung enthält – all das, ohne sensible Daten zu verbreiten, die für Verstöße gegen geistige Eigentumsrechte anfällig wären. (co)

Weitere Details zur CAD/CAE-Software Creo:

hier.pro/uEJtA

Kontakt:

Parametric Technology GmbH

Edisonstr. 8

85716 Unterschleißheim

Tel. 089/32106-0

information@ptc.com

www.ptc.com/de

Hintergrund: Handbike

Das Handbike ist eine Art Dreirad, das von Menschen mit und ohne Behinderungen oder Fehlbildungen der unteren Extremitäten genutzt werden kann. Anders als beim traditionellen Fahrrad, bei dem der Antrieb über Beine und Füße erfolgt, wird das Handbike mit der Kraft der Arme vorwärts bewegt. Standardmäßig besteht es deswegen aus einem Rahmen mit einem Sitz, auf dem man entweder sitzend oder liegend Platz nehmen kann. Mit dem Rahmen sind das Vorderrad und zwei Hinterräder verbunden. Das Vorderrad ist über die Kette mit der Kurbel verbunden und dient der Lenkung. Die beiden Hinterräder sorgen für Stabilität und Balance.

Das Konzept wirkt einfach: Der tragende Rahmen ist mit der Vorderradgabel und einer innovativen Hinterachse verbunden. In Wahrheit ist die Konstruktion aber alles andere als simpel: Eine Reihe von Faktoren, vorwiegend biomechanischer Natur, wirkt sich nicht nur auf das physische Wohlbefinden des Sportlers aus, sondern auch auf die Zuverlässigkeit des Fahrrades. Da insbesondere bei jedem Parathleten andere körperliche Voraussetzungen gegeben sind, besteht keine Möglichkeit, ein standardisiertes Serienfahrzeug zu produzieren, das für jeden geeignet ist. Während es für nicht behinderte Menschen mindestens fünf verschiedene Rahmengrößen sowie unterschiedliche Haltungsvarianten gibt, müssen bei Parathleten nicht nur Körperbau und Gewicht berücksichtigt werden, sondern je nach Art und Umfang der Behinderung auch individuelle physiologische Merkmale.

In puncto Innovation und Materialien sind diese Sportgeräte fast mit der Formel 1 vergleichbar. Doch obwohl sich der Behindertenradsport etablieren konnte, gibt es kaum Unternehmen, die wirkliches Interesse an Investitionen in die Forschung zeigen. Das ist darauf zurückzuführen, dass die Zahlen noch zu niedrig sind, um die benötigten Budgets zu decken. Ein wirtschaftlicher Betrieb ist damit nahezu unmöglich.

Der Industriedesigner Marco Antonelli wurde deshalb vor einigen Jahren auf die Entwicklung von Handbikes aufmerksam, als er ein Sportmedizinzentrum gemeinsam mit Paolo Venerito besuchte, dem stellvertretenden Sekretär von Anmil (Associazione Nazionale fra Lavoratori Mutilati e Invalidi del Lavoro – die italienische Vertretung der Opfer von Arbeitsunfällen).

Hier finden Sie mehr über: