Ein Verfahren, mit dem Oberflächenbereiche gezielt hartverchromt werden können, hat die AHC Oberflächentechnik entwickelt. Die Bauteile, die beschichtet werden sollen, werden in Werkzeuge eingelegt, die den Beschichtungselektrolyten nur an die dafür bestimmten Stellen gelangen lassen. Alle anderen Bauteilbereiche bleiben unbeschichtet. Warum das selektive Beschichtungsverfahren mit der Bezeichnung Selga-Coat Chrom wesentlich effizienter und umweltfreundlicher als herkömmliche Hartchromverfahren ist, erläutert Hay Hulsman, Geschäftsführer von AHC Benelux BV. Das Unternehmen betreibt die Selga-Coat-Chrom-Anlage in seinem Werk in Venlo, Niederlande.

Das Gespräch führte Jürgen Diesing, AHC Oberflächentechnik, Kerpen

KEM: Herr Hulsman, Hartchrom ist ja eigentlich nichts Neues. Was ist denn das Besondere an Ihrem Verfahren?

Hay Hulsman: Es ist richtig, dass technische Hartchrom-Überzüge in breitem Maße in der Automobilindustrie und dem Maschinenbau Anwendung finden. Geschätzt werden vor allem die Härte, Korrosionsbeständigkeit, Verschleißfestigkeit, Reibungseigenschaften sowie thermische und chemische Beständigkeit der Hartchrom-Schichten. Das Besondere an unserem Verfahren Selga-Coat Chrom ist, dass wir mit einer 5 bis 6 mal höheren Stromdichte und mit einer sehr hohen Abscheidegeschwindigkeit von 5 µm pro Minute im Vergleich zum normalen Hartchrom fahren. Der Energieverbrauch pro erzeugte Schichtdicke ist wesentlich geringer.

KEM: Was gab den Anstoß zur Entwicklung Ihres Verfahrens?

Hulsman: Wie so oft sind es die Anforderungen unserer Kunden, auf die wir innovativ reagieren. Hier war eine selektive Hartverchromung gefordert, also eine Schichtabscheidung nur auf denjenigen Stellen eines Bauteils, die im Einsatz auch beansprucht werden. Daher auch der Name Selga-Coat, von Selektiver Galvanisierung.

KEM: Wie muss man sich die selektive Galvanisierung genau vorstellen?

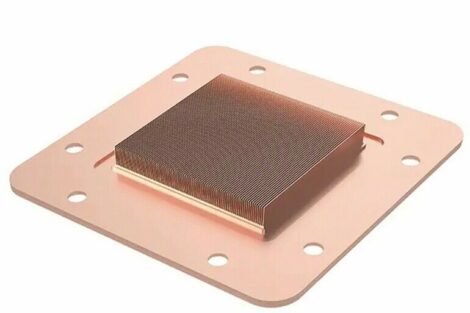

Hulsman: Ganz einfach: Das Chrom kommt zum Bauteil und nicht das Bauteil zum Chrom. Beim normalen Hartchrom-Verfahren werden die zu beschichtenden Bauteile auf Gestelle befestigt, in einen Elektrolyten getaucht und mit Strom beaufschlagt. Dabei werden die Bauteile komplett beschichtet, es sei denn, man deckt vorher die Stellen ab, die nicht beschichtet werden sollen. Das ist sehr zeit- und kostenintensiv. Für mittlere bis große Stückzahlen bietet sich das Selga-Coat-Chrom-Verfahren an. Die zu beschichtenden Bauteile werden in Werkzeuge eingelegt, die dem Beschichtungselektrolyten nur den Zugang zu den gewünschten Beschichtungsbereichen ermöglichen. Das selektive Beschichtungsverfahren ist darüber hinaus wesentlich effizienter und umweltfreundlicher als herkömmliche Hartchromverfahren.

KEM: Wieso das denn? Sie verwenden doch auch Chromsäurelektrolyte, oder?

Hulsman: Zunächst einmal enthält die gekapselte Anlage keine offenen Behälter mit Chromsäurelösung, sodass die Bediener der Anlage nicht mit sechswertigem Chrom in Kontakt kommen. Zudem wird die Anlage abwasserfrei und mit fast vollständiger Rückführung der eingesetzten Chemie betrieben. Das heißt, die Entsorgung der eingesetzten Chemikalien ist bis auf ein Minimum reduziert. Unter dem Aspekt, dass gemäß der EU-Chemikalienverordnung REACH sechswertiges Chrom in den meisten Fällen ab 2017 nicht mehr eingesetzt werden darf, bietet sich für unser selektives, umweltfreundliches Verfahren hier eine Ausnahmemöglichkeit.

KEM: Welche Grundwerkstoffe können denn mit dem Verfahren beschichtet werden und wie sehen die Schichteigenschaften aus?

Hulsman: Mit dem Selga-Coat-Chrom-Verfahren werden Bauteile aus unlegiertem oder gehärtetem Stahl hartverchromt. Die Behandlung weiterer Werkstoffe, etwa Aluminium, ist derzeit Gegenstand unserer Entwicklungsarbeit. Durch die hohe Stromdichte erreichen wir Schichthärten bis zu 1200 HV, was etwa 10 bis 15 Prozent über den Schichthärten von normalem Hartchrom liegt. Auch die Beschichtungstoleranzen sind deutlich geringer. Bei einer Schichtdicke von 25 µm haben wir eine Toleranz von lediglich ± 2 µm. Abhängig von der Beschaffenheit des Grundmaterials haben wir eine so geringe Aufrauung, dass in den meisten Fällen auf ein Nachschleifen des Beschichtungsbereiches verzichtet werden kann.

KEM: Welche Bauteile werden denn nach Ihrem Verfahren hartverchromt werden?

Hulsman: Wir sehen Beschichtungspotenzial vor allem in der Automobilindustrie und dem Maschinenbau, weil hier einerseits Bauteile in großer Stückzahl gefertigt werden und andererseits die Anforderungen an die Beschichtungen sehr anspruchsvoll sind. Aktuell verchromen wir Stoßdämpferrohre für Motorradgabeln, für die eine sehr präzise sowie korrosions- und verschleißfeste Hartchrom-Schicht gefordert ist. Vorzugsweise denken wir an weitere längliche, rotationssymmetrische Bauteile wie Achsen, Spindeln, Wellen oder Rohre. Aber selbstverständlich lässt sich jedes andere Bauteil aus unlegiertem oder gehärtetem Stahl hartverchromen, sofern eine selektive Beschichtung sinnvoll ist. Und: Wir haben das erforderliche Know-how, auf individuelle Anforderungen einzugehen. I

Halle 3, Stand H26

Info & Kontakt

AHC Oberflächentechnik GmbH Jürgen Diesing, Marketing Tel.: 02237 502-362 juergen.diesing@ahc-surface.com www.ahc-surface.com

Weitere Informationen zum Selga-Coat- Chrom-Verfahren

Teilen: