Eine Hochleistungs-Diodenlaseranlage ermöglicht Laserhärten und -Pulverauftragschweißen in einem System. Da nur sehr wenig Wärme in das Werkstück eingetragen wird, ist die wärmebeeinflusste Zone sehr klein, wodurch auch der thermische Verzug gering bleibt. Nachträgliches Anlassen des Werkstücks ist überflüssig.

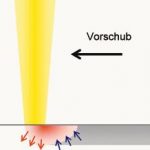

Mit einer Hochleistungs-Diodenlaseranlage zum Laserhärten und -Pulverauftragschweißen erweiterte Gerster sein Leistungsprogramm. Die „Neue“ unterzieht Werkstücke mit geringem Wärmeeintrag äußerst präzise einer gezielten Wärmebehandlung. Da sich der Verlauf des Laserstrahls genau vorbestimmen lässt, können auch kleine, komplexe Geometrien präzise gehärtet werden. Zudem wird nur sehr wenig Wärme in das Werkstück eingetragen. Deshalb ist die wärmebeeinflusste Zone sehr klein, wodurch auch der thermische Verzug gering bleibt. Beim Abfahren der Härtezone erwärmt der Laserstrahl den Werkstoff örtlich sehr schnell auf 1100° bis 1300 °C. Nach wenigen Sekunden über der Austenitisierungstemperatur wird die Härtezone direkt aus dem Werkstoff heraus abgeschreckt und es bildet sich sehr feinkörniger, zäher Martensit. Durch die gleichmäßige Abkühlung von innen nach außen entstehen kaum Spannungen. Da damit auch kaum Rissgefahr besteht, ist nachträgliches Anlassen des Werkstücks nicht erforderlich. Die Zähigkeit des Grundwerkstoffs bleibt nach dem Härten erhalten.

Abhängig von Grundwerkstoff, Wandstärke und Geometrie werden mit Vorschubgeschwindigkeiten von 100 bis 500 mm/min Einhärtetiefen bis 1,5 mm erreicht. Durch entsprechende Fokussierung des Laserstrahls kann die gehärtete Spur zwischen 2 und 30 mm breit sein. Nebeneinander gelegte Bahnen ergeben auch breitere Härtezonen.

Zwei Systeme sichern mit einer Genauigkeit von ±5 °C die Einhaltung der Temperaturen: Ein Pyrometer und eine Infrarot-CCD-Kamera überwachen und regeln die Oberflächentemperatur. Beim Härten hat die Strahlquelle einen Abstand von rund 200 mm zum Werkstück. Schlecht zugängliche Bereiche lassen sich mit einem nachgeschalteten Spiegelsystem erreichen.

Alle direkt härtbaren Stähle mit Kohlenstoffgehalten zwischen 0,3 und 2 % lassen sich per Laser härten. Zu diesen gehören beispielsweise Ck45 (1.1191), 34CrNiMo6 (1.6582), 50CrV4 (1.8159) oder die Werkzeugstähle 1.2379 und 1.2312. Die gehärtete Martensitzone hat eine andere Gefügestruktur als der umgebende Grundwerkstoff, deshalb ist optisch ein Unterschied zwischen der Härtezone und der Umgebung zu erkennen. Wird unter Schutzgas gehärtet, bleibt die Oberfläche blank.

Vergleich mit anderen Verfahren

Einige Punkte aus dem Vergleich mit klassischen Randschichthärteverfahren streichen die Stärken und Grenzen des Laserstrahlhärtens heraus: Beim Induktionshärten werden etwa 10, beim Flammhärten rund 40 mm Einhärtetiefen erreicht. Dem gegenüber ist sie beim Laserstrahlhärten zwar auf etwa 1,5 mm begrenzt, allerdings übertrifft es die beiden erstgenannten Verfahren mit präzisem Wärmeeintrag und deshalb geringem Werkstückverzug, mit hoher Reproduzierbarkeit und Prozesssicherheit. Aufgrund des geringen Werkstückverzugs kann auch nach der Endbearbeitung gehärtet werden.

Laserstrahlhärten verursacht eventuell höhere Kosten als andere Härteverfahren, da jedoch Nacharbeiten wie Richten, Strahlen und Anlassen entfallen, liegen die insgesamt anfallenden Stückkosten trotzdem tiefer.

Das Einsatzportfolio des Laserhärtens lässt sich an Beispielen darstellen. Bei einem Umformwerkzeug aus 40CrMnMo7 wurde ein komplexer Verschleißkantenverlauf mit einer Einhärtungstiefe von 0,8 mm auf 58 bis 60 HRC gehärtet. Bei einem anderen Beispiel wurde die Schneidkante eines Seitenschneiders aus C60 mit einer Einhärtungstiefe über 0,5 mm innerhalb von etwa 2,5 s auf 880 HV0,05 gehärtet. Bei einem Schnittwerkzeug aus X155CrMoV wiederum wurde in 3 s eine dreidimensionale Schnittkontur mit einer Spurbreite von 8 mm gehärtet.

Leistung zum Härten und Schweißen

Gerster setzt die Diodenlaseranlage für das Laserhärten und Pulverauftragschweißen ein. Der Laserstrahl entsteht in vier Diodenstapeln mit je 750 W. Der Rohstrahl hat also eine Leistung von 3 kW. Die Anlage bezieht 10 kW aus dem Netz und nutzt diese mit einem Wirkungsgrad von 30 bis 40 %. Die Laserdioden erzeugen einen unsichtbaren Strahl im nahen Infrarotbereich.

Zum Einrichten der Anlage steht dem Bediener ein Pilotlaser mit sichtbarem roten Strahl zur Verfügung. Um gesundheitliche Beeinträchtigungen zu verhindern, befindet sich die Laseranlage in einer lichtdichten Kabine. Über abschirmende Sichtscheiben sowie einen Bildschirm kann die Anlage beobachtet werden.

Die Anlage nutzt die synchrone Ansteuerung von neun Achsen: Ihr Knickarmroboter arbeitet mit sechs Achsen, mit einer weiteren Achse die Verfahreinheit, auf welcher der Roboter den 7 m langen, 5 m breiten und 4 m hohen Arbeitsraum abfahren kann. Die achte und neunte Achse bildet das Dreh-/Kippmodul, welches die Bearbeitung komplexer 3D-Konturen ermöglicht. Für lange und große Teile steht ein 3D-Aufspanntisch mit den Maßen 2400 mm x 1200 mm x 600 mm zur Verfügung.

Das teilebezogene Maschinenprogramm kann bereits vor der Anlieferung der Teile erstellt werden. Dabei können die 3D-CAD-Daten der Konstruktion übernommen werden. Teachen des Roboters ist nicht erforderlich. Die grafische Programmier- und Simulationssoftware erlaubt das vorherige Off-Line-Durchtesten des Arbeitsablaufes.

Harte und dichte Schichten

Mit genau dosiertem Wärmeeintrag werden beim Laser-Pulverauftragschweißen harte, dichte Schichten auf das Grundmaterial aufgeschweißt. Es entsteht eine schmelzmetallurgische Verbindung mit maximal 5 %iger Vermischung von Zusatz- und Grundwerkstoff.

Technologisch schließt das Verfahren die Lücke zwischen Plasma-Pulverauftragschweißen und -Spritzen. Mit ihm lässt sich das aufzuschweißende Material präzise und gezielt auftragen. Deshalb ist der Aufwand für die Nachbearbeitung wenig aufwändig. Die aufgeschweißten Schichten können zwischen 0,2 und 2 mm dick sein. Sie lassen sich auch auf komplexe Geometrien auftragen.

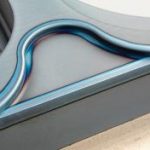

Die Koaxialdüse der Schweißanlage arbeitet mit einem Abstand von 13 mm zum Werkstück. Sie besitzt eine Bohrung in der Mitte und eine konzentrische Ringdüse. Der auf die Bearbeitungsstelle fokussierte Laserstrahl tritt aus der mittleren Bohrung aus. Das Schutzgas-/Pulvergemisch tritt aus der Düse aus und trifft auf das durch den Laserstrahl erzeugte Schmelzebad. Die aufgetragenen Schichten aus duktilen metallischen Bindern können bis zu 70 % Hartstoffe enthalten. Die Anlage ist mit Fördereinheiten für zwei Pulvermischungen ausgerüstet. Meist werden Nickel oder Kobalt-Basis Legierungen aufgeschweißt.

Laserstrahlhärten KEM 644

Laser- Pulverauftragschweißen KEM 645

Definition Laserstrahlhärten

Infoblatt Laserstrahlhärten

Unsere Whitepaper-Empfehlung

Aufklärung zum Klimaschutz und Einsatz von nachhaltigen Materialien und Komponenten im Maschinenbau sowie bei R+W

Teilen: