Inhaltsverzeichnis

1. Kameras identifizieren Pflanzen

2. Daten in bestehende Infrastruktur einbinden

Unkräuter sind ein Problem für Bahngleise, auch in der Schweiz. Denn durch die starke Durchwurzelung – manche Pflanzen werden sehr groß – kann das Gleisbett instabil werden, was die Sicherheit beeinträchtigen würde. Um dem unerwünschten Bewuchs Herr zu werden, setzte die Schweizer Bundesbahn (SBB) bisher auf chemische Herbizide wie Glyphosat, jährlich kamen 2,5 t zum Einsatz. Davon möchte man künftig aber weg, weshalb in verschiedenen Projekten mögliche Alternativen erforscht werden. Eine Option ist ein Zug, der heißes Wasser punktgenau auf die Unkräuter spritzt. Umgesetzt wurde das Testfahrzeug zusammen mit Phoenix Contact auf Basis des Steuerungssystems PLCnext. Die Ressourcen wurden dabei länderübergreifend zwischen der deutschen Tochtergesellschaft im niedersächsischen Bad Pyrmont und den Kollegen in der Schweiz verteilt. So konnten sich die Projektleiter und Programmierer direkt mit den technischen Gegebenheiten vor Ort intern abstimmen.

„Toll an der Zusammenarbeit mit der Schweizer Bundesbahn ist, dass die Ansprechpartner – im Gegensatz zu manch anderen Lastenheften – wirklich eine konkrete Vorstellung haben, was sie machen wollen“, so Alexander Kowe, bei Phoenix Contact zuständig für Infrastructure Applications & Projects Industry Management and Automation. Daher konnte man mit großen Schritten voranschreiten: Der Startschuss fiel im September 2019, etwa zwei Monate später waren auf der SPS-Messe in Nürnberg bereits erste Ergebnisse des Prototyps zu sehen.

Kameras identifizieren Pflanzen

Das Prinzip ist recht einfach: Vorne an einem Waggon sind die Weedseeker-Kamerasensoren der Firma Trimble installiert, die das Unkraut erkennen. Entwickelt wurden diese, um Chemikalien im Ackerbau punktgenau auf unerwünschte Pflanzen zu sprühen. Die Steuerung reagiert darauf und öffnet die Ventile der Heißwasserwagen punktgenau. „Für den eigentlichen Test, ob die Pflanzen so wirklich effektiv behandelt werden können, reicht das Setting erst einmal aus“, berichtet Kowe. Dass das Heißwasser-Verfahren prinzipiell funktioniert, wurde zudem schon im Vorfeld in einem Depot überprüft, da dort ebenfalls mehrere hundert Meter Gleis liegen. Inzwischen ist der Zug auch auf einzelnen Teilen des regulären Schienennetzes unterwegs.

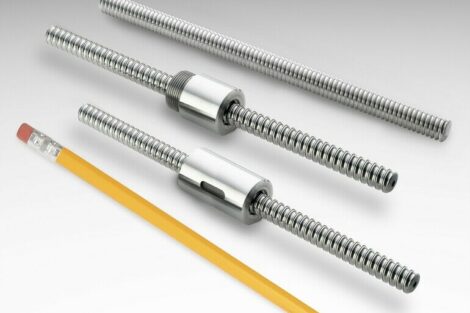

Der Kern des Systems ist eine Steuerung der Baureihe Axiocontrol, genauer die AXC F 2152. Demnächst wird noch eine zweite dazukommen, denn der Zug wird laufend weiterentwickelt: Vorstellbar wäre, dass reguläre Personen- und Güterzüge, Drohnen oder Satelliten die Unkräuter ebenfalls detektieren und deren Position in einer Datenbank speichern. Deshalb sucht man aktuell ein System, das auf ein bis vier Zentimeter genaue GPS-Koordinaten einlesen und verarbeiten kann. So könnte das komplette 7600 km umfassende Schienennetz der SBB bezüglich Unkrautbewuchs abgebildet werden. „Denn den Heißwasserzug nur auf gut Glück irgendwo fahren zu lassen, ist natürlich nicht sehr effizient. Besser wäre es, bereits zu wissen, wo ein Einsatz notwendig ist“, erklärt Kowe. Bisher haben Mitarbeiter zu Fuß die Gleise unkrautfrei gehalten, was einerseits anstrengend und andererseits sehr zeitaufwändig ist: Die Gesamtlänge der Schweizer Schienen entspricht der Entfernung zwischen Berlin nach Peking.

Der Zug jedoch kann mit bis zu 40 km/h fahren, was etwa 11 m/s entspricht. Daher müssen die Berechnungen in Echtzeit erfolgen und auf Millisekunden genau sein. Ein Fehler um ein bis zehn Millisekunden würde schon dafür sorgen, dass die Pflanze nicht getroffen wird. Zudem sollen die insgesamt 130.000 l Wasser in den beiden Tankwagen für möglichst lange Strecken reichen: Würden alle Ventile dauerhaft öffnen, wären die Vorräte nach rund 1,5 km geleert. Direkt an der Lok hängt der Wagen für die Technik, auf dem Frequenzumrichter, Pumpe und Wasserheizung in einem Container installiert sind, die Sensorik arbeitet an dessen Vorderseite. Bedingt durch die Ventilöffnungszeit müssen zwischen Sensorik und der ersten Düse mindestens 3,5 m liegen. Deshalb können die Ventile erst ab etwa der Mitte des Wagens sitzen. Den perfekten Zeitpunkt berechnet die Steuerung aus der Geschwindigkeit des Zuges sowie der Größe und der Position des Unkrautes.

Daten in bestehende Infrastruktur einbinden

Die Entscheidung für PLCnext als Plattform war vor allem der Möglichkeit geschuldet, den Zug sehr einfach in die bestehende datentechnische Infrastruktur einzubinden: „SPS-Programmierung können wir ja alle, aber die Serveranbindung über Hochsprachen lösen zu können, macht es uns hier sehr komfortabel und flexibel“, so Kowe. Derzeit ist der Zug datentechnisch noch autark, er soll jedoch ins Geoinformationssystem der SBB integriert werden. Die Daten über Unkrautpositionen sollen also in der vorhandenen Infrastruktur abgelegt werden. Welche Cloud dafür zum Einsatz kommt, ist noch nicht final geklärt: „Wir schauen gerade, ob wir das mit der unternehmenseigenen Proficloud realisieren, prinzipiell sind natürlich auch andere Cloudlösungen wie AWS, Google oder Azure möglich“, so Kowe. Die Kopplung ist aber nicht nur für die Einsatzplanung des Zuges notwendig, sondern ebenso für die Erfolgskontrolle: Denn die Wirksamkeit – die schlagartige Hitze lässt die Zellen platzen – ist immer erst nach einigen Tagen zu sehen, wenn die Pflanzen zu welken beginnen. Daher sollen später auch andere Züge oder Systeme mit Sensorik erkennen, wo noch was in welchem Zustand wächst.

Vorteilhaft seien zudem die zwei Prozessorkerne, wodurch eine Lastenverteilung etabliert wurde: Ein Kern übernimmt lediglich die echtzeitkritischen Berechnungen, wodurch beispielsweise die Erkennung und Ventilsteuerung in etwa zwei Millisekunden erfolgen kann. Der andere Kern ist für alle weniger auf penible Reaktionszeiten ausgelegten Prozesse zuständig, beispielsweise das Heizen und die Temperaturüberwachung der Wasserwagen.

Derzeit fahren auf dem Zug neben dem Lokführer noch ein Verantwortlicher und einen Techniker, der auch manuell eingreifen und so für den reibungslosen Betrieb der Wassersteuerung sorgen kann. „Es gibt aber bereits Überlegungen, ob man so einen Zug auch völlig autonom betreiben kann, denn auf der relativ kontrollierten Umgebung der Schiene ist das natürlich einfacher umzusetzen, als im Straßenverkehr“, sagt Kowe. Nach seiner Einschätzung habe der Spritzwasserzug im Vergleich zu anderen getesteten Verfahren wohl die höchsten Chancen, über den Prototyp hinaus realisiert zu werden. Verlaufen die Tests erfolgreich, geht das entwickelte Fahrzeug von der SBB meist an einen Dienstleister, der daraus dann eine marktreife Variante macht und auch den Betrieb übernimmt. Anfängliche Bedenken hinsichtlich der Gefahr für Tiere wie Eidechsen durch das heiße Wasser konnten inzwischen übrigens entkräftet werden: Die Vibrationen des Zuges eilen diesem voraus und verscheuchen die Fauna, bevor es der unerwünschten Flora an den Kragen geht.

Mehr zum PLC-Next System von Phoenix Contact:

hier.pro/sJ4lL

Kontakt:

Phoenix Contact GmbH & Co. KG

Flachsmarktstraße 8

32825 Blomberg

Tel. +49 (0) 52 35 / 31 20 00

info@phoenixcontact.de

www.phoenixcontact.de

Hier finden Sie mehr über: