Inhaltsverzeichnis

1. Sensoren nach OIML R106-1 zertifiziert

2. Vorausschauende Wartung, geringere Kosten

3. Lifecycle-Management aller Waggons

4. Geringe Ausfallzeiten dank schneller Montage

Der Personen- und Güterverkehr auf deutschen Schienen ist eng getaktet; die Schienennetze sind dadurch stark belastet und vielerorts nicht in bestem Zustand. Sanierungen von Streckenabschnitten und Erschließungen neuer Strecken sind langwierig und kostenintensiv. Daher gilt es, die Schienennetze in besonderem Maße zu schonen und vor zu hoher Belastung und Verschleiß zu bewahren. Mit AWIM bietet Althen ein Messsystem an, das zum einen dafür sorgt, Güterzüge und Waggons möglichst lange einsatzfähig zu halten, und zum anderen die Belastungen für Schienen und Weichen zu reduzieren. Das System zeichnet sich durch hohe Präzision und Zuverlässigkeit aus, es ist schnell und einfach zu installieren und die Betriebs- und Wartungskosten sind gering.

Sensoren nach OIML R106-1 zertifiziert

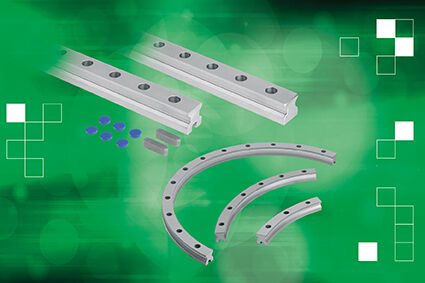

Mit dem AWIM-System werden Lokomotiven und Waggons insbesondere von Güterzügen im Geschwindigkeitsbereich bis 140 km/h beim Überfahren der an den Schienen angebrachten Wiegestation gewogen. Acht Wiegepunkte (basierend auf Kraftsensoren) erlauben eine sehr präzise Erfassung des Gewichts und der Gewichtsverteilung pro Lok, Waggon, Achse, Rad und Seite. Übergewicht oder eine einseitige Beladung sind verantwortlich für den Verschleiß der Schienen und stellen zudem ein Sicherheitsrisiko sowohl für den Zug als auch für die Infrastruktur, z. B. an Eisenbahnbrücken, dar. Zertifiziert sind die Sensoren nach OIML (spezifisch für den Bahnbereich: OIML R106-1), einem internationalen Standard für Gewichtsmessung der Internationalen Organisation für das gesetzliche Messwesen.

Peter Rohrmann, Director New Business Development bei Althen, erläutert das System: „Die Wiegemethode basiert auf Kraftaufnehmern, die auf dem Schienensteg montiert sind. Der enthaltene patentierte Dehnungsmessstreifen erkennt die mechanischen Bewegungen der Schiene durch die Überfahrt des Zuges und wandelt diese Informationen in analoge, elektrische Signale um. Jeder Wiegepunkt ist über ein Kabel mit einem Analog-/Digital-Signalwandler verbunden. Diese acht Signalwandler senden das digitale Signal in Echtzeit an eine Auswerteelektronik, über die die Signale analysiert und durch Algorithmen unter anderem in Gewichte umgewandelt werden.“ Das Wiegen kann sowohl manuell bei Zugdurchfahrt oder auch automatisiert aktiviert werden. Die Genauigkeit des Systems wurde von „Research Institutes of Sweden“ und dem schwedischen Bergbauunternehmen Luossavaara-Kiirunavaara Aktiebolag LKAB getestet. Je nach Geschwindigkeit beträgt die Genauigkeit 0,5% (bei Geschwindigkeiten unter 10 km/h) bis 1% (bei circa 100 km/h). Die an der Schiene installierten Komponenten werden durch einen Systemschrank unmittelbar an der Strecke sowie einen MySQL-Datenbankserver in einem lokalen Netzwerk oder in einer Cloud ergänzt. Der Systemschrank kann direkt an einer Wand oder an einem Mast montiert werden. Über ein Signal- und Stromzuführungskabel sind die Kraftaufnehmer mit dem Systemschrank verbunden, der wieder die Datenübertragung in die Datenbank/Steuerung über eine Ethernet-Verbindung gewährleistet. Die Analyse-Software für die Interpretation der Messdaten ist im System integriert und kann über entsprechende Schnittstellen mit beliebigen kundenseitigen Warenwirtschaftssystemen und IT-Landschaften kombiniert werden.

Vorausschauende Wartung, geringere Kosten

Das primäre Ziel des Systems ist die Gewichtsmessung, aber dank der ausgeklügelten Analytik und Mathematik dahinter können daraus viele weitere Erkenntnisse über Waggons und Schienen gewonnen werden. Mithilfe der cloudbasierten gesammelten Daten können beispielsweise Flachstellen an den Rädern, also einseitig schadhafte Stellen, detektiert werden, durch die das jeweilige Rad Schläge auf die Schiene ausübt. Ebenso lassen sich über das System mögliche Entgleisungen einzelner Achsen feststellen. Beides kann die Schienen massiv beeinträchtigen. Die frühzeitige Erkennung von Flachstellen und abgenutzten Komponenten hilft, plötzliche Ausfälle zu vermeiden und Beschädigungen im Sinne der Predictive Maintenance rechtzeitig zu beheben. „Hier kommen Effektivitäts- und Kostenüberlegungen ins Spiel“, so Rohrmann. „Wartungen von Waggons können planbar, aber auch nur dann vorgenommen werden, wenn die Messparameter die Notwendigkeit anzeigen. Die Infrastrukturüberwachung ist für Bahnbetreiber sehr zeit- und vor allem kostenintensiv. Mit Weighing in Motion sparen sich Betreiber Wartungs- und Reparaturkosten, indem Waggons dank der Messdaten zum exakt passenden Zeitpunkt in die Fahrzeuginstandhaltung geholt werden – nicht zu spät und auch nicht zu früh. So wird dafür gesorgt, dass der Invest länger funktioniert.“ Zudem lässt sich kritische Infrastruktur wie Eisenbahnbrücken besser schützen: Wird das Gewicht vor der Überfahrt des Zuges geprüft, kann bei entsprechenden Gewichtsüberschreitungen eine Absenkung der Geschwindigkeit vorgenommen werden.

Lifecycle-Management aller Waggons

Zur Identifikation und Nachverfolgbarkeit verfügt das System über eine eingebaute Lokomotiv- und Waggondatenbank. Sie vergleicht die Abstände zwischen den vorbeifahrenden Rädern beziehungsweise Achsen und kann dann bestimmen, welche Achsen zusammengehören, wodurch eine Lokomotive oder ein Waggon definiert wird. Die Fahrzeugdaten werden so über den Lifecycle erfasst und bewertet. Folgende Informationen kann das System dem Betreiber bereitstellen:

- die Identität, das Datum und die Uhrzeit der Wiegestation

- die Richtung und Geschwindigkeit des Zuges

- das Gewicht jedes einzelnen Rads und das Gewicht des Drehgestells

- das individuelle Lok-/Wagen- und Gesamtgewicht des Zuges

- die Anzahl der vorbeifahrenden Achsen

- eine ungleichmäßige Belastung und Überlastung

- den Typ der Lokomotive und/oder des Wagens

Geringe Ausfallzeiten dank schneller Montage

Das System kompensiert selbstständig Temperaturschwankungen und Spannungen in den Schienen und ist in einem Temperaturbereich von -30 bis +80 °C einsetzbar. Insgesamt ist das Wiegesystem gänzlich unempfindlich gegenüber Wettereinflüssen. Auch das Überfahren der Wiegestation mit hohen Geschwindigkeiten beispielsweise eines ICEs beeinflusst oder beschädigt die Sensoren nicht. Es gibt daher einen hohen Freiheitsgrad bei der Platzierung der Kraftaufnehmer an der Schiene. Ein Pluspunkt ist auch die einfache und schnelle Montage ohne größere Umbauten in nur wenigen Stunden, sodass Ausfallzeiten gerade auf frequentierten Strecken sehr gering gehalten werden können. Abgesehen vom Schienennetz der Deutschen Bahn ist das dynamische Wiegesystem auch für privatwirtschaftliche Schienennetze wie in der Stahlindustrie, an Häfen oder im Kohleabbau interessant. Zum einen können die Betreiber Wartung und Instandhaltung vorausschauend gestalten, zum anderen ist das System auch bei der Berechnung der Zuladung von Rohstoffen nützlich. Intelligente Lösungen wie AWIM unterstützen Bahnbetreiber dabei, die Zuverlässigkeit und Verfügbarkeit sowohl des rollenden Materials als auch der Infrastruktur zu gewährleisten.

Details zum AWIM-System von Althen:

Kontakt:

Althen GmbH Mess- und Sensortechnik

Dieselstr. 2

65779 Kelkheim

Tel. +49 6195 7006–0

info@althen.de

www.althensensors.com/de