Wälzlager gehören zu den Dingen, die die Welt bewegen. Wir benutzen sie völlig selbstverständlich, doch ohne sie stünde unsere Welt still. Kein Auto, kein Flugzeug, keine Bohrmaschine und keine Waschmaschine käme ohne Wälzlager aus. Es sind die unsichtbaren Helden unseres Alltags: Ein deutscher Haushalt hat etwa 160 von ihnen. Überall dort, wo Teile sich bewegen oder rotieren, werden Wälzlager, umgangssprachlich auch Kugellager, eingesetzt.

Roman Klein, Head of Communications Minebea Europe, Precision Motors Deutsche Minebea GmbH, Villingen-Schwenningen

Bereits im alten Ägypten gab es Vorgänger der Wälzlager, aber auch die Kelten kannten um 700 v. Chr. Zylinderrollenlager. Unsere Vorfahren benutzten Holz als Werkstoff, wie Ausgrabungen aus den genannten Epochen zeigen, später folgten auch andere Materialien. Im Laufe der Jahrhunderte wurden System und Material mehr und mehr verbessert, bis schließlich Leonardo da Vinci die erste Wälzlagerzeichnung erstellte. Er entwickelte in seiner Zeichnung die Idee, Trennelemente einfließen zu lassen, die heute als Käfig bekannt sind.

Damals wie heute suchten die Menschen nach einer Bewegung, die möglichst wenig Reibung verursacht. Wälzlager dienen als Fest- oder Loselager zur Fixierung von Achsen und Wellen, wobei sie die radialen und axialen Kräfte aufnehmen und gleichzeitig die Rotation ermöglichen. Dabei soll die Reibung und somit die Verlustleistung und der Verschleiß möglichst gering bleiben.

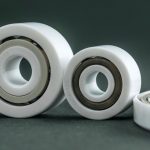

Kaum ein Unternehmen entwickelt und fertigt in der Massenproduktion mehr Facetten an Miniaturkugellagern als der japanische Konzern Minebea. Auch das wohl kleinste Kugellager der Welt, das in Massen produziert werden kann und gerade mal einen Außendurchmesser von 1,5 mm hat, spricht für den Erfolg. Mit einem breit aufgestellten Sortiment erreicht der Konzern gemeinsam mit den Tochterunternehmen bei den Kugellagern bis 22 mm Durchmesser einen Weltmarktanteil von mehr als 60 %. Das Portfolio reicht vom einfachen Kugellager aus Edelstahl für Industrie, Haushalt und Automotive über besondere Lagerkartuschen im Pkw-Turbolader und Speziallager für den Luftverkehr bis hin zum Vollkeramiklager für die Nahrungsmittel- und Halbleiterindustrie.

Jeder Wälzlagertyp hat charakteristische Eigenschaften, der ihn für bestimmte Lagerungsfälle besonders geeignet macht. Bei der Auswahl des richtigen Lagers spielen mehrere Faktoren eine wichtige Rolle. Dabei fließen neben der Belastung und Drehzahl andere Aspekte wie Einbau, Schmierung, Temperatur, Wartung und eine lange Lebensdauer mit ein. Letzteres ist gerade in der Automobilindustrie von entscheidender Bedeutung.

Kugellager-Kartusche für Turbolader

Das Beispiel Turbolader zeigt, wie wichtig die Lagertechnologie im Automobilbereich, dem Maschinenbau und in der Mechatronik ist. Die Entwicklung der Turbolader ist in den letzten 30 Jahren sehr weit vorangekommen, wobei das ursprüngliche Prinzip bis heute Bestand hat. Trotz den Anstrengungen gibt es Schwachstellen, die bis dato schwer und nur mit hohem Kostenaufwand zu beseitigen sind. Die häufigsten Schäden bei Turboladern entstehen im Lagersystem der Läuferwelle, die das Verdichterrad mit dem Turbinenrad verbindet.

Die meisten Turbolader sind mit hydrodynamischen Lagern (Gleitlagerung) ausgestattet, die unentwegt Öl als Schmierstoff benötigen. Öl sorgt jedoch, insbesondere in der Kaltstartphase, wenn Motor und Öl noch nicht die Betriebstemperatur erreicht haben, für einen höheren Widerstand, was sich u. a. beim abrupten Gasgeben bemerkbar macht. Der Fahrer spürt bei gedrücktem Gaspedal erst Sekunden später die Power seines Fahrzeugs. Die Folge: Er gibt mehr Gas. Zudem kommt es bei einer Verschmutzung oder gar kurzzeitigem Verlust des Öls schnell zu Lagerschäden, die schließlich zum Totalausfall des Turboladers führen. Diese Nachteile gehen mit höherem Spritverbrauch einher.

Eine Möglichkeit, das Ansprechverhalten und die Dynamik des Abgasturboladers zu verbessern, ist die Optimierung des mechanischen Wirkungsgrades durch Reibungsreduzierung. Dies lässt sich durch den Einsatz einer Schrägkugellager-Lagerkartusche, kurz Kugellagerkartusche, mit Keramikkugeln umsetzen. Eine verringerte Reibung bewirkt besonders beim Kaltstart und im Teillastbetrieb eine deutliche Verbrauchsreduzierung. Das Transientverhalten wird verbessert.

Dieses Lagersystem kombiniert die Funktionen von Stütz- und Drucklagern in einer Einheit. Die dadurch reduzierten Abstände sorgen für eine Steigerung der Turbinen- und Kompressorleistung. Bei dem in Zukunft zu erwartendem Einsatz von Motorölen mit niedrigerer Viskosität, hat die Wälzlagerung entscheidende Vorteile gegenüber der Gleitlagerung. Bei sehr dünnflüssigen Ölen versagt die Gleitlagerung, während die Wälzlagerung noch funktioniert.

Für hohe Drehzahlen und extreme Temperaturen

Kugellagerkartuschen sind besonders für hohe, dynamische Drehzahlen und extreme Temperaturen entwickelt. Es sind sogenannte Hybridlager. Die eingesetzten Materialien wie Keramikkugeln, speziallegierte Stähle findet man insbesondere in Flugzeugtriebwerken, wo schon immer extreme Belastungen an das Material gestellt wurden. Bereits 2009 begann die Entwicklung von Kugellagerkartuschen für Extremeinsätze mit dem Tochterunternehmen Myonic. Dabei lag der Fokus der Entwicklung auf Tauglichkeit zur Massenproduktion (Engineerging to Cost). Dadurch wird bestimmt , was die Kugellagerkartusche letztendlich für den Anwender kostet.

Schließlich entscheidet aus wirtschaftlichen Aspekten der Preis, ob das bessere Lagersystem in Turboladern für kleinere Motoren ebenfalls eingesetzt wird. Bisher kommen nur Turbolader in starken Motoren in den Genuss. Keramische Werkstoffe sind sehr verschleiß-, korrosions- und temperaturbeständig. Sie sind leicht, steif und elektrisch isolierend – Eigenschaften, die für Wälzlager vorteilhaft sind.

In der Lebensmittelindustrie hat Good Manufacturing Practice obersten Vorrang. Wenn Wälzlager in direkten Kontakt mit Lebensmittel geraten, können diese durch den Kugellagerschmierstoff verunreinigt werden. Um dies verträglich zu gestalten, schreiben die Bestimmungen zum Thema Lebensmittelsicherheit die Verwendung spezieller, zertifizierter und lebensmittelverträglicher Schmierstoffe vor oder man verzichtet mit Vollkeramiklager ganz darauf. Gerade für solche Bedingungen oder den Einsatz im Hochtemperaturbereich bis +1000 °C, wenn Korrosionsbeständigkeit gefordert ist oder Medienschmierung bis zum Trockenlauf vorliegen, sind Vollkeramiklager gefragt. Andere Werkstoffe würden unter solchen Bedingungen versagen.

Keramikwälzlager für die Halbleiterindustrie

Das zur Minebea Group gehörende Unternehmen Cerobear ist führend in der Entwicklung von Keramikwälzlagern für die Halbleiter-, Luft-und Raumfahrtindustrie und Spezialist für maßgeschneiderte Lösungen in der Lagertechnik. Optimierte Fertigungsprozesse sorgen auch hier für eine wirtschaftliche Steigerung der Produktion. In vielen Fällen werden Vollkeramiklager gerade wegen der Anschaffungskosten nur in Anwendungsbereichen verwendet, in denen die Vorteile der Keramik zu hundert Prozent zum Tragen kommen und sich Einkäufer nicht abschrecken lassen.

Klar ist jedoch, in Anwendungen, in denen Vollstahl- und Hybridlager nicht mehr funktionieren, gibt es nur den Einsatz von Vollkeramiklagern. Sei es aus Gewichtsgründen, Arbeiten in Magnetfeldern oder unter komplettem Trockenlauf. Aber oft sind nicht nur Material und Einsatzgebiete die Entscheidungskriterien, sondern auch andere Qualitätsmerkmale müssen stimmen.

In vielen Maschinen, Anlagen und Komponenten gehören Wälzlager zu den sicherheitsrelevanten Bauteilen. Ihre zuverlässige Funktion ist unentbehrlich. Dies betrifft z. B. die Bauteiltoleranzen. Diese sind für Standardlager in den einschlägigen DIN/ISO-Normen definiert. Dadurch wird die mechanische Austauschbarkeit sichergestellt. Damit Wälzlager allen Anforderungen ohne Einschränkung genügen, gilt bei der Herstellung eine strenge Qualitätspolitik. Bei hoher Belastbarkeit und Langlebigkeit müssen alle Bauteile auf den Mikrometer genau gefertigt werden. Nur so ist gewährleistet, dass sich auch bei hohen Drehzahlen und mit geringem Energieverbrauch unsere Welt bewegt – im wahrsten Sinne des Wortes. I

Info & Kontakt

NMB – Minebea GmbH, Langen

Walter Koser, Engineering Manager Europe/USA, Ball Bearing and Mechanical Components

Tel.: +49 6103 913-330

Detaillierte Informationen zu den Komponenten: t1p.de/41fw

Teilen: