Wer im Maschinen- und Anlagenbau auf der Suche nach möglichst effizienten Lösungen ist, tut gut daran, immer wieder quer zu denken und über den Tellerrand hinauszuschauen. So nutzt die EHA Composite Machinery GmbH aus Steffenberg, ein weltweit anerkannter Sondermaschinenbauer, spezielle Drehfutter von Schunk. Diese lassen sich automatisiert beladen, erhalten während des Wickelvorgangs selbsttätig ihre Spannkraft und gewährleisten eine zuverlässige, schonende und präzise Spannung der Produktionsschäfte.

Der Autor: Markus Michelberger, Vertriebsleitung Spanntechnik, Schunk

Ob Atemluft, Erdgas (CNG) oder Wasserstoff (CHG) – wenn Druckbehälter mobil eingesetzt werden zählt jedes Gramm. Anstelle konventioneller Stahlflaschen kommen daher immer häufiger Druckbehälter aus leichten Faserverbundwerkstoffen zum Einsatz. Deren innerste Schicht besteht je nach Einsatzzweck aus einem dünnwandigen Stahl-, Edelstahl-, Aluminium- oder einem, beispielsweise im Blasverfahren hergestellten, Kunststoffbehälter, dem sogenannten Liner. Dieser definiert das zu speichernde Volumen und die Form, gewährleistet die Dichtheit der Flasche gegen Permeation und nimmt das Ventil auf.

Um die notwendige Druckfestigkeit der Flasche zu erzeugen, wird der Liner in den Anlagen von EHA im sogenannten Nasswickelverfahren zunächst mit Epoxidharz imprägnierten Carbon Fasern und anschließend zum Schutz gegen Schnitte und andere mechanische Beschädigungen mit einer Glasfaserdeckschicht umwickelt. Im ausgehärteten Zustand gewährleisten Atemgasflaschen je nach Norm einen Arbeitsdruck von 200 bar und einen Berstdruck von 400 bar, Erdgas-Behälter ca. 250 bar. Noch stabiler sind Wasserstoffdruckbehälter. Sie werden für einen Betriebsdruck von 700 bar bzw. 1600 bar Berstdruck ausgelegt. Die Werte lassen erahnen, wie hoch die Anforderung an die Sicherheit bei der Herstellung solcher Produkte ist.

Synchrone Beladung und Verarbeitung

Damit die Produktion der Composite-Flaschen möglichst effizient abläuft, werden mehrere Druckbehälter synchron umwickelt. Immer häufiger sind die Anlagen von EHA darüber hinaus mit einer automatisierten Beladung per Roboter ausgestattet. Alle für die spätere Produktqualität entscheidenden Prozessschritte werden in diesen Anlagen voll automatisiert erledigt. Auf diese Weise gelang es EHA, in einer Fertigungszelle für Atemgasbehälter, die beim Druckgasflaschen-Hersteller Luxfer Gas Cylinders zum Einsatz kommt, die Ausbringungsmenge gegenüber früheren, konventionellen Anlagen um über 100 % zu steigern.

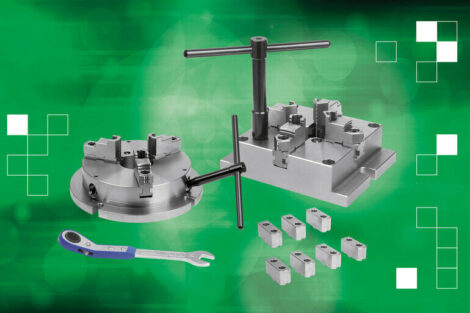

Zur Handhabung und Spannung der Liner nutzt EHA Standardkomponenten des Kompetenzführers für Spanntechnik und Greifsysteme Schunk. Dabei gehen Dirk Fischer, zuständig für Projektleitung und Vertrieb, sowie Mike Neubert, Leiter Entwicklung und Konstruktion der Filament Winding Technologie, auch unkonventionelle Wege. So werden die Liner in pneumatisch betätigten Schunk-Keilhaken-Kraftspannfuttern der Baureihe Rota TP gespannt. Die leistungsstarken Vorderendfutter sind standardmäßig mit einem integrierten Pneumatikzylinder ausgestattet. Sie eignen sich damit für konventionelle Drehmaschinen ebenso wie für zyklengesteuerte Drehmaschinen ohne eigenen Hydraulik-Spannzylinder.

Aufgrund des autarken Spannprinzips lassen sie sich darüber hinaus auch in anderen Anlagen nutzen, so beispielsweise in den Filament Winding Lösungen von EHA. Da die Luftzuführung bei Rota TP bereits serienmäßig über einen Schwebering realisiert ist, der am Spindelkasten montiert wird, entfallen zusätzliche Drehdurchführungen. Eine spezielle Abdeckung des Schweberings schützt vor Verschmutzungen. Geöffnet und geschlossen werden die Futter ausschließlich im Stillstand. Nach dem Spannvorgang wird der Druck mithilfe eines doppelt wirkenden Rückschlagventils im Rota TP gespeichert, so dass das Futter während des Wickelvorgangs drucklos geschaltet werden kann.

Prozesssichere Spannung ist entscheidend

„Die Anlage für Atemgasflaschen ist so konzipiert, dass der komplette Prozess voll automatisiert abläuft und mittels OEE-Software [OEE = Overall Equipment Effectiveness = Gesamtanlageneffektivität] überwacht bzw. dokumentiert wird“, erläutert Dirk Fischer, der Luxfer Gas Cylinders als Key Account Manager betreut. „Sie verbindet alle fünf Liner simultan mit den imprägnierten Fasern, umwickelt sie nach einem im CNC-Programm per G-Code programmierten Muster und schneidet die Fasern anschließend simultan ab.“ Dieses Verfahren wurde von EHA patentiert und erlaubt dank der Schunk-Futter eine reibungslose und schnelle Be- und Entladung der Maschine.

„Um eine maximale Druckfestigkeit der Behälter zu gewährleisten, dürfen während des Wickelns keinerlei Mikrokriechbewegungen stattfinden“, erläutert Mike Neubert. Ansonsten ließe sich das für die Stabilität erforderliche „Wickelmuster“, also die lückenlose Bandablage der Rovinge, nicht präzise und tausendfach reproduzierbar erzielen. „Aus diesem Grund nutzen wir die maximale Spannkraft des Rota TP voll aus.“ Darüber hinaus bringe der große Hub des Futters Vorteile für eine prozesssichere Beladung, so Neubert.

Weitere Vorteile der Fertigungszelle sind neben der präziseren Ablage vor allem Materialkostensenkungen für den Kunden. Konkret die Einsparung von Fasern durch eine optimale Führung der empfindlichen Carbonfasern und durch das EHA-Imprägnier-System sowie damit verbunden Einsparungen im Harzverbrauch. Bei den in der Anlage von Luxfer eingesetzten Rota TP-160-38 beträgt die maximale Spannkraft 39 kN. Der Hub liegt bei 4 mm je Backe. Gehärtete und geschliffene Funktionsteile gewährleisten eine dauerhaft hohe Rundlauf- und Wechselwiederholgenauigkeit und damit besonders exakte Ergebnisse.

Von Vorteil sei darüber hinaus die große Flexibilität des Rota TP: „Wir können mit ein und demselben Futter unterschiedliche Durchmesser und Gewichte spannen“, erläutert Neubert. Die optimale Imprägnierung verhindert die sonst übliche übermäßige Verschmutzung der Futter mit Epoxidharz. Im Gegensatz zum Betrieb in Drehmaschinen mit bis zu 4000 min-1 erweisen sich die 200 Umdrehungen beim Filament Winding als zusätzliche Herausforderung. Um einen prozessstabilen Betrieb zu gewährleisten, stattet EHA die Drehfutter daher mit eigenem Öler aus, der eine optimale Schmierung gewährleistet und vor einem Zugriff durch unqualifizierte Bediener geschützt ist. Zudem durchläuft jedes Futter bei Schunk eine spezielle Prüfung, um einen zuverlässigen Betrieb bei geringen Drehzahlen zu gewährleisten.

Die Be- und Entladung übernimmt eine von EHA konstruierte Greiferbrücke, die mit fünf Schunk-Universalgreifern PGN-plus ausgestattet ist. Anstelle einer klassischen T-Nut gewährleistet beim robusten PGN-plus die von Schunk patentierte Vielzahnführung eine besonders hohe Stabilität und Präzision. Parallel angeordnete Prismenführungen minimieren den Verschleiß und das Führungsspiel. Die Kräfte und Momente verteilen sich auf mehrere Führungsflächen, wodurch die Module deutlich höher belastbar sind als konventionelle Greifer. Angesichts der teilweise langen Auskragung der Liner zahlt sich die hohe Leistungsdichte der Schunk-Greifer in Form einer besonders hohen Stabilität aus. Dank Ovalkolben konzentriert der PGN-plus hohe Kräfte auf engem Raum, wodurch besonders kompakte, störkonturminimierte Lösungen realisierbar sind. I

Teilen: