Anforderungen an Dichtungen verändern sich ständig. Oft sind es sich ändernde Produkte oder veränderte Einsatzbedingungen, die leistungsfähigere Dichtungen erfordern. Darüber hinaus sind für neue Anwendungen manchmal völlig neue Dichtungskonzepte notwendig. In allen Fällen sorgt bei Trelleborg Sealing Solutions eine kreative und strukturierte Forschungs- und Entwicklungslandschaft (R&D) für leistungsstarke und zuverlässige Standard- oder Sonderlösungen. So auch jüngst bei einem Projekt für Windenergieanlagen.

Der Autor Jürgen Fürst, Geschäftsführer der Suxes GmbH, Fellbach, verfasste den Beitrag für die Trelleborg Sealing Solutions Germany GmbH in Stuttgart

„Kunden in aller Welt nutzen die Kompetenz und Nähe zu Trelleborg Sealing Solutions, um uns regelmäßig neue Herausforderungen zu stellen“, berichtet Ferdinand Krauss. Für den Produktentwickler bei Trelleborg Sealing Solutions (TSS) sind solche Anfragen von Anwendern nach neuen Dichtungslösungen willkommen. Sind sie doch eine prima Gelegenheit, die Leistungsfähigkeit der global aufgestellten und gut vernetzten Forschungs- und Entwicklungslandschaft (R&D) des Konzerns unter Beweis zu stellen. „Von großer Bedeutung für den Erfolg einer Dichtung ist die Auswahl des am besten geeigneten Werkstoffs sowie ein auf den Anwendungsfall maßgeschneidertes Design“, erläutert Krauss. Bei TSS wird permanent an der Entwicklung neuer, leistungsfähigerer Werkstoffe gearbeitet, die dann in bestehenden und neuen Anwendungen zum Einsatz kommen.

Besondere Aufgabenstellungen

In Windkraftanlagen werden Dichtungen benötigt, die einerseits über lange Zeiträume leckagefrei funktionieren und andererseits reibungsarm und damit energieeffizient arbeiten. Zusätzlich sollen sie für die Anwendung ein gutes Regelverhalten erlauben, indem sie geringen Stick-Slip-Effekt aufweisen. Das kann den Wirkungsgrad eines Aggregates oder einer Anlage erhöhen. Grundsätzlich muss natürlich die Dichtwirkung überzeugen und ein kompromissloses Funktionieren der Komponenten sicherstellen.

Der Auftrag zur Entwicklung einer Lagerdichtung, wie sie in Windkraftanlagen am Fuß der Rotorblätter verbaut wird, zeigt, welche hohen Anforderungen an moderne Anlagen der regenerativen Energiegewinnung gestellt werden. Grundsätzlich muss die Dichtung mit bis zu 4 m Durchmesser das Fett im Lager halten, dem Druck standhalten und mit lokaler Mangelschmierung zurechtkommen. Ebenso muss sie Schmutz, Staub, Salze und Wasser vom Lager fernhalten und im Servicefall montagefreundlich auszutauschen sein.

Weil jedoch während der Drehung des Rotors Gravitations- und Fliehkraft dafür sorgen, dass sich die Breite des Dichtspalts ständig stark verändert, musste eine Lösung gefunden werden, bei der die Dichtungsgeometrie und der Werkstoff diese Bewegung dauerhaft mitmachen und das Lager dennoch zuverlässig dicht hält. Die Dichtung muss die Bewegung mitmachen, wenn sich der Spalt vergrößert. Und wenn er sich verkleinert, darf die Reibkraft nicht zu groß werden, weil dann die Energieeffizienz leidet oder abrasive Kräfte die Dichtung früh verschleißen lassen.

Kooperation und Transparenz leben, Anwender einbeziehen

In der Ideenphase werden das geeignete Material ausgewählt, Entwürfe gesammelt und Funktionsskizzen erstellt. Holger Jordan, Manager Fluid Power Technology: „Innovationen entstehen zunächst im Kopf. Kreativität und ein gutes Zusammenspiel als Team, Verständnis für die Anwendungen und Visionen für Verbesserungen führen diese Ideen dann zu marktfähigen Lösungen.“ Anschließend werden die gesammelten Ideen in einer Matrix bewertet, einzelne Kriterien definiert und gewichtet und so eine Rangliste der Ideen erstellt. Diese kann je nach Fokus variieren. In einem Fall kann das Hauptaugenmerk auf den Kosten liegen, in einem anderen auf einer einfachen Austauschbarkeit der Dichtung im Servicefall.

Krauss erläutert die Vorzüge: „Dieses Bewertungssystem auf der Grundlage sogenannter ‚harter Faktoren’ hat sich bestens bewährt, weil sich unterschiedliche Konzepte systematisch vergleichen und Entscheidungen nachvollziehen lassen.“ Mindestens genauso wichtig seien aber auch die sogenannten „weichen Faktoren“, ergänzt der Entwickler. „In jede neue Aufgabenstellung bringen wir unsere jahrelange Entwicklungserfahrung und die Erfahrung aus vergleichbaren Anwendungen ein.“ Als Resultat gehen aus der Bewertungsphase ein bis drei Konzepte hervor, die dem Kunden vorgestellt werden.

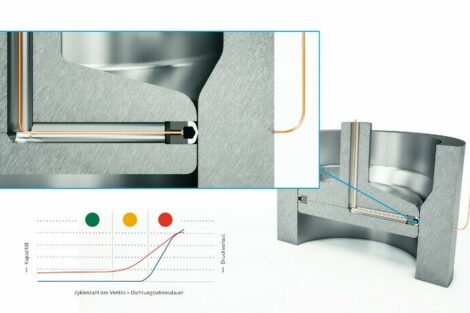

In kooperativer und transparenter Atmosphäre werden die Anwender in den Entscheidungsprozess eng mit einbezogen. Das ausgewählte Konzept wird nun detailliert ausgearbeitet. Daraus resultieren technische 2D-Zeichnungen und ein 3D-Modell. In virtuellen FEAs (Finite Elemente Analyse) werden die Konzepte rotationssymmetrisch oder auch dreidimensional auf Belastbarkeit getestet: So werden für Material und Geometrie der Dichtungen die Grenzbereiche ermittelt. Untersucht wird dabei das Verhalten der Produkte im Belastungsfall in Bezug auf Kontaktkräfte, Deformationen und innere Spannungen.

Leistungsfähige eigene Labore und Prüfstände

Die ausgewählte Lösung wird nun in Prototypenmenge hergestellt und in Verifizierungsprozessen ausgiebig real getestet. Die eigenen Labore und Prüfstände leisten hierbei beste Arbeit. Nur was vorher in anspruchsvollen Simulationen und Tests besteht, kann anschließend die hohen Anforderungen moderner Aggregate erfüllen und die anspruchsvollen Anwender zufriedenstellen.

So wird z. B. die Materialverträglichkeit und Beständigkeit hinsichtlich Maßhaltigkeit, Einlagerungen von Fremdstoffen und Materialentweichungen untersucht. Prüfstände für Dauerläufe ermitteln das Verhalten der Dichtungen unter Temperatur- und Druckeinflüssen sowie Auslenkungsverhalten und Gasdurchlässigkeit. „Ist in den R&D-Zentren kein geeigneter Prüfstand vorhanden, realisieren wir einen Sonderaufbau mit den erforderlichen Aggregaten“, schildert Krauss die Ernsthaftigkeit von TSS, zu aussagekräftigen Ergebnissen zu kommen. Dazu trägt auch der neue Stangenprüfstand im Unternehmen bei, der wohl leistungsfähigste der Welt. Feldversuche beim Kunden schließen den Verifizierungsprozess schließlich ab, bevor die neu entwickelte Dichtungslösung ihre Arbeit aufnimmt.

Trelleborg,

Tel.: 0711 7864-0, E-Mail:

Teilen: