Der Trend zur elektromechanischen Antriebstechnik in Kunststoffmaschinen hält weiter an. Führende Hersteller von Spritzgießmaschinen setzen in ihren Top-Modellen auf vollelektrische Linearantriebe und verwenden dabei Kugelgewindetriebe von NSK – oft in Kombination mit den dazugehörigen Wälzlagern.

Exklusiv in KEM Der Autor Andreas Kropp ist Application Engineering Manager bei der NSK Deutschland GmbH in Ratingen

Elektromechanik oder Hydraulik? Diese Frage stellt sich für Hersteller und Anwender von Kunststoff-Spritzgießmaschinen. Die Elektromechanik befindet sich im Wettstreit der Antriebstechnologien in der Angreiferposition, da die Hauptantriebe der Spritzgießmaschinen – die Schließeinheiten – traditionell über Hydraulikzylinder betätigt werden. Es setzen sich aber immer häufiger elektrische Antriebe durch, bei denen Servomotoren, Kugelgewindetriebe und hochpräzise Linearführungen zum Einsatz kommen.

Gute Gründe für den Elektroantrieb

Dieser Trend ist seit mehr als zehn Jahren deutlich erkennbar, und es gibt gute Gründe dafür. Einer ist die Reproduzierbarkeit der Bewegungsabläufe.

Das Energieübertragungsmedium hydraulischer Antriebe ist viskos, und die Viskosität verändert sich mit der Temperatur. Das trifft auf die Elektroantriebe nicht zu, die somit präzisere Bewegungen mit definierten Beschleunigungsprofilen ermöglichen. Dies ist ein klarer Pluspunkt, wenn z. B. dünnwandige Komponenten mit hoher Präzision und kurzen Taktzeiten gefertigt werden.

Weitere Vorteile der Elektroantriebe sind die deutlich geringeren Geräuschemissionen und – immer wichtiger – die hohe Energieeffizienz. Elektrische Kunststoffmaschinen benötigen bei gleicher Leistung deutlich weniger Energie als hydraulische. Nach Angaben der Maschinenhersteller werden Einsparungen von 25 bis 50 % realisiert.

Schwerlastspindeln mit hoher Dynamik und Präzision

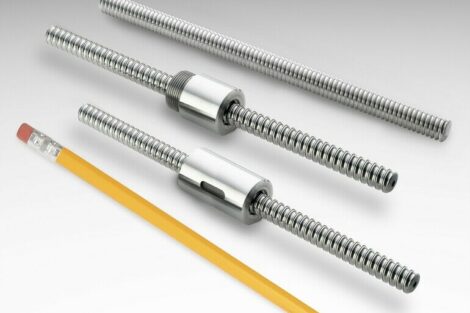

Allerdings sind die Anforderungen an die elektromechanischen Linearantriebe, die die Hydraulikachsen ersetzen, hoch. Das gilt vor allem für die größeren Maschinen mit Schließkräften von 2000 bis 5000 kN (200 bis 500 t). Hier spricht man von Hochlastanwendungen, und in diesem Bereich kann NSK nicht nur umfassendes Know-how vorweisen, sondern auch Baureihen von Kugelgewindetrieben, die sich durch die Kombination von Genauigkeit und Zuverlässigkeit auszeichnen.

Dazu gehört die Serie HTF. Diese Schwerlastspindeln setzten bei ihrer Markteinführung Maßstäbe in Sachen Axialkräfte und Dynamik, und sie wurden seitdem konsequent weiterentwickelt, mit dem Ziel, neue Dimensionen für die Leistungsfähigkeit von elektromechanischen Linearantrieben zu erschließen. Die Baureihe kommt z. B. in den Schließeinheiten der Spritzgießmaschinen eines führenden europäischen Herstellers zum Einsatz. Sie ermöglicht hier beachtliche Schließkräfte bis 5000 kN.

Entwickelt für anspruchsvolle Anwendungen

Zu den Kennzeichen der HTF-Baureihe gehört das optimale Verhältnis von Kugeldurchmesser und Gewindesteigung. Die Laufbahngeometrie der Gewindespindel und der Mutter sowie die Materialspezifikation und deren Paarung (Mutter/Kugel/Spindel) ist ebenso ein wichtiger Faktor für die hohe Leistungsfähigkeit wie die hochpräzise Bearbeitung und Oberflächenbeschaffenheit aller Komponenten.

Dichtungskonzept reduziert Schmiermittelaustrag

Die NSK-Entwickler arbeiten daran, die Einsatzmöglichkeiten von Linearantrieben in Spritzgießmaschinen und artverwandten Anwendungen voranzutreiben, indem sie die Präzision, Dynamik und Lebensdauer der Linearantriebe weiter steigern. Ein Baustein auf dem Weg zu diesem Ziel ist das A1-Dichtungskonzept, das den Schmiermittelaustrag aus der Mutter signifikant reduziert.

Neben den offenkundigen Umweltaspekten bietet das A1-Dichtungskonzept ökonomischen Nutzen: Ein geringerer Austrag vermindert den Schmiermittelverbrauch. Zugleich gewährleistet es erhöhte Sauberkeit im Spritzgießprozess. Darüber hinaus verringern sich die Betriebskosten über die Verlängerung der nötigen Wartungs- bzw. Schmierintervalle der mit A1-Dichtungen ausgestatteten HTF-Schwerlastspindeln. Zudem kann durch das gute Fettrückhaltevermögen der Dichtung einer Mangelschmierung entgegengewirkt werden.

Produktivitätsgewinn durch gekühlte Mutter

Weitere Effizienz- und Produktivitätsgewinne verspricht das Konzept der gekühlten Mutter, das NSK bei einer neuen Mutternbaureihe verwirklicht hat und das kompatibel mit den HTF-Schwerlast-Kugelgewindetrieben ist. Der Antrieb wird hier gezielt genau dort gekühlt, wo die Wärme entsteht, nämlich im Kontaktbereich von Mutter und Spindel.

Diese Innovation bietet im Vergleich zu der bisher üblichen Kühlung durch den Hohlwellenschaft den Vorteil, dass exakt dort gekühlt wird, wo die Wärme entsteht. Deshalb kann die Wärmemenge genau definiert werden, und man kann auch größere Wärmelasten kontrolliert abführen. Dadurch werden nochmals höhere Geschwindigkeiten bei hoher Präzision vor allem dort möglich, wo der Linearantrieb sehr schnelle, kleine Hubbewegungen ausführt.

Fazit: Vorteile für elektromechanische Antriebe

Ein führender deutscher Hersteller von Spritzgießmaschinen setzt dieses Konzept bereits in seinen Premium-Maschinen mit elektrischen Antrieben ein. Die Praxisanwendungen bestätigen, dass die gezielte Mutternkühlung tatsächlich die Zykluszeiten des Spritzgießens von kleineren Komponenten verkürzen kann. Die Folge: Der Marktanteil der elektrisch angetriebenen Spritzgießmaschinen Allrounder-Baureihen steigt stetig. Die Maschinen mit servoelektrischen Linearantrieben arbeiten energiesparend und hoch präzise.

Führende Hersteller von Linearantrieben wie NSK arbeiten daran, diesen Trend noch zu verstärken. Sie entwickeln sehr steife und hochdynamische Antriebssysteme, die exakt an das Anforderungsprofil von Premium-Spritzgießmaschinen angepasst sind. Damit schaffen sie eine Voraussetzung für die weitere Verbreitung vollelektrischer Kunststoffmaschinen.

Für die Lagerung: hoch belastbare Schrägkugellager

An die Lagerung der translatorischen Antriebe werden ebenso hohe Anforderungen gestellt wie an die Kugelgewindetriebe selbst. NSK hat für diese anspruchsvolle Aufgabe die Schrägkugellager der Reihen TAC und TAC-HR entwickelt. Sie sind mit extra großen Kugeln ausgerüstet, die die Kontaktfläche vergrößern und hohe axiale Lasten aufnehmen können.

Dank dieses Konstruktionsmerkmals verbinden sie geringe Reibung und hohe Tragzahlen und erreichen im Vergleich zu konventionellen Schrägkugellagern eine rund fünfmal höhere Lebensdauer Dieses Systemkonzept – Schwerlastspindel und Schrägkugellagerung aus einer Hand – wird ebenfalls von führenden Spritzgießmaschinenherstellern eingesetzt.

NSK, Tel.: 02102 481-0, E-Mail: info-de@nsk.com

Unsere Whitepaper-Empfehlung

Whitepaper Sealing Plugs: So verschließen Sie Hilfsbohrungen in Motoren, Pumpen, Hydraulikaggregaten oder Werkzeugmaschinen dauerhaft und absolut dicht. Leichte Installation, niedrige Kosten. Für Betriebsdrücke bis 500 bar.

Teilen: