Wälzlager sind in der Regel genormte Standardkomponenten – und doch sind sie im verbauten Zustand funktionskritische Maschinenelemente. Wenn die Lagertechnik versagt, kann das zum Stillstand ganzer Produktionsanlagen führen. Damit es dazu gar nicht erst kommt, ist die Wahl von anwendungsspezifischen, hochverfügbaren Wälzlagern besonders wichtig. Wenn der Schaden jedoch schon passiert ist, so gilt es, schnellstmöglich die Ursachen zu erforschen und dauerhaft zu beseitigen. Mit mehr als 70 Jahren Erfahrung verfügt Findling über die nötige Erfahrung und das Know-how, um die Geschädigten optimal zu unterstützen.

Der Autor: Klaus Findling, Geschäftsführer, Findling Wälzlager

Wälzlagerschäden können laut Volkan Yilmaz, Anwendungstechniker bei der Findling Wälzlager GmbH, ganz unterschiedliche Gründe haben. „Sie werden nicht zwangsläufig durch ein fehlerhaftes Originalprodukt verursacht“, so Yilmaz. Die meisten Unternehmen sind mit einer detaillierten Schadensanalyse allerdings überfordert – gut, dass die Experten von Findling Wälzlager hier weiterhelfen können: „Die Schadensanalyse gehört zu unserem Dienstleistungsportfolio. Wir fungieren dabei als unabhängiger Partner, der die Ursachen der Schäden erforscht und bei der Behebung der Probleme hilft.“

Schadensanalyse – wie geht das überhaupt?

Eine Schadensanalyse im Bereich der Wälzlager bedeutet im Wesentlichen, anhand der Schadensmerkmale der betroffenen Produkte Ursachenforschung zu betreiben. Findling hat hierfür konkrete Prozesse definiert, die anhand von Checklisten Schritt für Schritt abgearbeitet werden. Am Anfang steht dabei immer die visuelle Beurteilung des schadhaften Wälzlagers und die genaue, u. a. fotografische Dokumentation der Konstruktion, im Wesentlichen der Anschlussteile, bis hin zum theoretischen, konstruktiven Aufbau. Daraus lassen sich über eine FMEA (Fehlermöglichkeits- und Einflussanalyse) erste Indizien ermitteln. Im Folgenden entnehmen die Experten falls nötig eine Fettprobe und demontieren die betroffenen Wälzlager vorsichtig. Für jedes einzelne beschädigte Wälzlager werden anschließend anhand einer weiteren Checkliste die Schadensmerkmale dokumentiert – dazu gehören z. B. Abblätterungen, Riefenbildungen, Brüche, Risse, Käfigschäden oder Passungsrost.

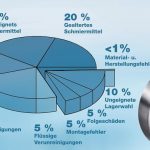

Die Beurteilung der so dokumentierten Merkmale erfolgt im Anschluss. Findling Wälzlager unterscheidet dabei zwei Leistungsbereiche: Die konstruktive Beurteilung untersucht, ob die Lagerstelle falsch konstruiert worden ist. Sie wird oftmals unterstützt durch numerische Berechnungen mithilfe einer speziellen Software – dabei können die Experten die Lagerstelle genau abbilden, die Lebensdauer berechnen und konstruktive Änderungen simulieren. Die tribologische Beurteilung hingegen beschäftigt sich mit Schäden, die auf erhöhte Reibung, Verschleiß und mangelhafte Schmiermittel zurückzuführen sind. „Ungeeignete, alte oder spärlich eingesetzte Schmierstoffe verursachen am häufigsten Schäden“, weiß Yilmaz. „Seltener liegt es an festen Verunreinigungen oder einer falschen Lagerwahl.“ Flüssige Verunreinigungen, Montagefehler oder Folgeschäden verzeichnen die Experten von Findling nur vereinzelt als Schadensursache.

Eingehende Überprüfungen und Analysen

Die Verantwortlichkeit für Schadensanalysen liegt bei Findling Wälzlager in der Abteilung Anwendungstechnik. Damit gewährleisten die Experten einen ganzheitlichen Ansatz bei der Ursachenforschung. Wie wichtig Profiwissen aus der Anwendungstechnik ist, zeigt sich an einem Praxisbeispiel aus dem Jahr 2015: Ein auf Antriebstechnik spezialisiertes Unternehmen hatte Rillenkugellager einer höheren Leistungsklasse bezogen. Beim Dauertest der Vorserie beim Endanwender ereignete sich dann in zwei Fällen bereits nach etwa 5000 Betriebsstunden ein Wälzlagerschaden. „Die erforderliche Lebensdauer der Getriebe beträgt 40 000 Stunden, die Wälzlager blieben also deutlich unter der erwarteten Leistung“, erläutert Yilmaz. „Das Unternehmen beauftragte uns mit einem Schadensgutachten inklusive Verbesserungsvorschlägen.“

Zunächst prüfte das Findling-Team die betreffenden Rillenkugellager im Originalzustand, um Auskünfte bezüglich des Auslieferungszustands zu erhalten. Dabei konnte kein Produktmangel festgestellt werden; auch eine unzureichende Härtung der Lagerkomponenten ließ sich ausschließen. In einem zweiten Schritt berechneten die Experten die theoretische Lebensdauer der Wälzlager mit den angegebenen Anwendungsbedingungen – diese ergab einen Wert von etwa 76 000 Betriebsstunden. Daraus ergibt sich eine theoretische Lebensdauersicherheit von ca. S = 1,9, eine Unterdimensionierung der Lager lag somit nicht vor.

Kontaminiertes Fett oder falsche Konstruktion?

Die visuelle Untersuchung der schadhaften Rillenkugellager erbrachte hingegen einige Hinweise: Die beiden Lager waren stark kontaminiert, die Restmenge des Fettes war braun bzw. schwarz verfärbt. Zudem ließen sich Schleifspuren am Außenring, Passungsrost am Außen- und Innenring sowie ein sehr großes Spiel zwischen Innen- und Außenring feststellen. „Daraus konnten wir diverse Schlussfolgerungen ziehen“, erinnert sich Yilmaz. „Die braune bzw. schwarze Verfärbung des Schmierfetts ist zum Beispiel nur durch eine starke Verunreinigung zu erklären. Exogene Schmutzpartikel verkürzen die Lebensdauer drastisch und sorgen für einen frühzeitigen Ausfall.“

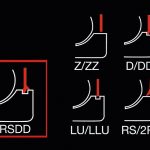

Die detaillierte Fettanalyse ergab für die schadhaften Lager erhöhte Verschleißpartikel an Eisen, Chrom, Aluminium und Kupfer; insbesondere die Anteile an Aluminium und Kupfer waren bei beiden Proben stark erhöht. Zudem stellten die Experten eine hohe Kontamination mit Getriebeöl fest – beides eine Folge der Einbausituation: In den Schneckengetrieben des Endanwenders werden die Rillenkugellager als Loslager eingesetzt, die sich aufgrund der Nähe zu Verschleißteilen (Verzahnungen) außerhalb der Ölkammer befinden. Daher fiel die Wahl auf abgedichtete Lager mit einem vorgeschaltetem Radialwellendichtring (RWD).

„Eine unzureichende Dichtwirkung des RWD hat die Kontamination mit Getriebeöl verursacht“, erläutert Yilmaz. „Die Verschleißpartikel aus Aluminium stammten vom Lagersitz und die aus Kupfer vom Schneckenrad. Sie wurden mit dem Getriebeöl über den RWD ins Lager transportiert.“ Im vorliegenden Anwendungsfall war die Passung zur Loslagerung vom Wälzlager ungünstig gewählt worden. Im Gehäuse des Getriebes waren an den Passflächen Passungsrost und Schleifspuren zu erkennen. Die Verschleißpartikel hatten sich im Lagerinneren angereichert und zu weiterem Verschleiß bzw. Materialabtrag auf den Laufbahnen geführt, wobei es im Endstadium zu Ausbrüchen an Kugeln und Laufbahnen gekommen war. Die daraus resultierenden hohen Laufgeräusche führten dann zur Abschaltung des Getriebes.

Schäden besser verhindern als beheben

Sowohl die ungeeignete Passung als auch die Kontamination des Schmierfetts kann für den vorzeitigen Ausfall der Lager verantwortlich sein. Eine dritte Möglichkeit besteht in einer fehlerhaften Montage: Dabei können die Laufbahnen im Wälzlager sowie die Dichtungen beschädigt worden sein, was die Lebensdauer erheblich verkürzen kann. Natürlich ist auch eine Kombination dieser potenziellen Ursachen denkbar. Fazit: In diesem Fall sollte in einem ersten Schritt dringend die Einbauumgebung überdacht werden. Damit werden sich in jedem Fall erhebliche Verbesserungen bei der Lebensdauer erzielen lassen.

Noch besser wäre es natürlich gewesen, wenn der Schaden gar nicht erst aufgetreten wäre. Findling Wälzlager bietet ein breites Portfolio an Dienstleistungen, die genau darauf abzielen. Ein wichtiger Baustein ist dabei die Anwendungsberatung, bei der die Anforderungen genau analysiert werden. „Wir arbeiten mit professionellen Computersimulationen und natürlich mit unseren ABEG-basierten Berechnungsprogrammen“, erläutert Yilmaz. „Der Kunde erhält von uns auf Wunsch eine genaue Spezifikation der benötigten Lagertechnik inklusive Bemusterungen.“ Entscheidet er sich im Anschluss, die benötigten Produkte von Findling Wälzlager zu beziehen, so ist er ebenfalls auf der sicheren Seite: Die Hersteller durchlaufen ein rigoroses, mehrstufiges Auditprogramm, das die Grundlage einer Qualifizierung für ABEG-Produkte bildet. Und auch bei der Fertigungs- und Eingangskontrolle macht Findling selbstverständlich keine Kompromisse. bec

Kontakt

info

Findling Wälzlager GmbH, Karlsruhe

Volkan Yilmaz, Anwendungsingenieur/Entwicklung

Tel. +49 721 55999-177

Unsere Webinar-Empfehlung

Antriebstechnik - wenig Platz ist kein Argument. Jetzt Webcast ansehen und mehr erfahren über Lösungsansätze für kleinere – aber leistungsfähige – Komponenten!

Teilen: