Im Prüfzentrum von Witte Automotive öffnen und schließen sich Autotüren, Motorhauben und Heckklappen im Sekundentakt – auch bei Frost, Feuchtigkeit und anderen ungünstigen Bedingungen. Erst wenn Hunderttausende von Prüfzyklen absolviert wurden, wird die Serienproduktion vorbereitet. Die Testeinrichtungen müssen ebenso belastbar sein. Hier bewähren sich unterschiedliche Baureihen von Gleit- und Linearlagern aus dem Igus-Konstruktionsbaukasten.

René Achnitz, Leiter Geschäftsbereich Iglidur-Gleitlager, Igus

Wer mit Schwung die Fahrertür oder Heckklappe seines Autos zuschlägt, macht sich vermutlich wenig Gedanken darüber, welche Kräfte in dieser Sekunde auf das Schloss, den Fanghaken und auf die umliegende Karosseriestruktur einwirken. Die Autohersteller und ihre Zulieferer hingegen treffen umfangreiche Vorkehrungen, damit Türen und Klappen über ein langes Fahrzeugleben hinweg sicher und zuverlässig funktionieren.

Die Autoproduzenten fordern z. B. 120.000 Betätigungszyklen bei wechselnden Temperaturen (von -40 bis +80 oder +90 °C), Feuchtigkeit, Staub- und Streusalzeinwirkung. Bei den Herstellern dieser Schließsysteme gibt es deshalb ausgedehnte Testfelder, in denen die Schlösser umfassend und unter verschiedenen Bedingungen (dauer-)getestet werden. Wie diese Tests ablaufen, lässt sich im zentralen Prüfzentrum von Witte Automotive in Velbert beobachten – sofern es sich um serienbegleitende Prüfungen handelt, denn für Prototypen gilt in der gesamten Automobilindustrie strengste Geheimhaltung.

Das Unternehmen, das sich in fünfter Generation in Familienbesitz befindet, gehört zu den weltweit führenden Herstellern von Schließsystemen. Die Kundenliste umfasst alle namhaften Autohersteller, das „klassische“ Produktportfolio reicht von Türschließsystemen über Motorhauben- und Heckklappenschlösser bis zu Sitz- und Rücklehnen-Verriegelungen. Hinzu kommen zunehmend intelligente Systemlösungen, in denen Steuerung, Elektronik und Mechanik perfekt aufeinander abgestimmt sind.

Testeinrichtungen: robust und möglichst flexibel

Auch wenn der Anteil der Elektronik steigt – wie man an „Keyless-Go“-Systemen und sensorbetätigten Heckklappen sieht – ist die Grundlage aller Witte-Produkte immer noch solide Mechanik, die intensiv getestet wird. Die Testeinrichtungen kann man – mit Ausnahme von beispielsweise Klima- und Umweltsimulationsanlagen – nicht „von der Stange“ kaufen. Sie werden in Velbert entwickelt und gebaut und müssen selbstverständlich den gleichen Anforderungen standhalten wie die Schlösser.

Stephan Freis entwickelt die Ideen und Konzepte für die Prüfanlagen: „Unser Ziel ist es, die Gesamtlebensdauer eines Schließsystems in möglichst kurzer Zeit zu simulieren und zugleich ein und dieselbe Anlage für verschiedene Produkte und Versuche zu nutzen.“

„Missbrauchstests“ mit bis zu 73 J

Wie dieses Grundkonzept in die Praxis umgesetzt wird, zeigen die Prüfstände für dynamische Lebensdauertests von Heckklappenschlössern. Bei diesen Tests wird der Vorgang des Zufallens und Öffnens in kurzen Taktzeiten und mit hoher Dynamik durchgeführt. Das sorgt für hohe Beanspruchung aller Komponenten. Die Anlagen laufen rund um die Uhr und können z. B. auch in Klima- und Umweltsimulationsanlagen integriert werden. Dabei müssen die Schlösser auch so genannte Missbrauchstests absolvieren, bei denen sie mit bis zu 73 J zugeschlagen werden.

Carsten vom Bruch baut diese Prüfanlagen und hat dabei u. a. die Aufgabe, geeignete Lösungen für die Lagerstellen in den beweglichen Achsen zu finden: „Ursprünglich haben wir erst metallische Gleit-, dann Wälzlager verwendet, die aber nicht die erforderlichen Standzeiten erreichten. Dann haben wir Versuche mit Igus-Gleitlagern gemacht, die sehr zufriedenstellend verliefen. Auch beim Thema Kosten sind wir in einem sehr guten Rahmen. Heute gibt es daher kaum noch eine Prüfanlage, bei der wir keine Igus-Lager verwenden.“

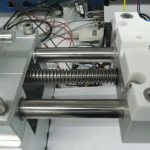

Ein konkretes Beispiel ist die Lagerung des Fallarms, der bei diesen Tests die Heckklappe simuliert. Er wird durch ein Lineargleitlager vom Typ Drylin RJUM mit Aluminiumwelle (Typ AWMP) gelagert. Angehoben wird der Fallarm über einen Hebel, in dem ein Stehlager in Kombination mit einer Anlaufscheibe verbaut ist. Im Fallarmlager kommt der Universalwerkstoff Iglidur J mit inkorporiertem Schmierstoff zum Einsatz, im Hebellager wird das sehr verschleißfeste und schmutzresistente Iglidur W 300 verwendet.

Stöße, Schläge, Staub und Feuchtigkeit

Insgesamt 14 Anlagen allein dieses Typs betreibt Witte im Prüfzentrum, die allesamt nach und nach mit Igus-Lagern nachgerüstet wurden. „Igus-Gleitlager sind für uns echte Problemlöser“, so vom Bruch. Auch bei Tests mit gezielter Verschmutzung und Feuchtigkeit absolvieren sie die vorgesehene Anzahl von Testzyklen, die sich bis in den sechsstelligen Bereich bewegt.

Die Prüfsysteme müssen – entgegen einer Autokarosserie – ein mehrfaches an Dauerbeanspruchung auf die gesamte Konstruktion standhalten. Die Hochleistungspolymere von Igus können diese Beanspruchungen verkraften und werden deshalb auch als Anschläge verwendet. Für diesen Zweck verarbeitet Witte Iglidur-Halbzeuge.

Eine andere Anwendung von Igus-Lagern sind Prüfeinrichtungen, bei denen Betätigungskräfte simuliert werden, die auf eine Rücklehnenverriegelung einwirken. Freis: „Wir belasten unsere Verriegelung hier mit Kräften bis zu 3000 N und einem sehr geringen Weg .“ Auch in der Anlage für Schlechtwegesimulation kommen Igus-Gleitlager zum Einsatz: Sie simulieren Bewegungen in allen Achsen und bilden damit die Verwindung der Karosserie nach. Außerdem arbeitet aktuell im Testfeld eine Anlage die die Lebensdauer simuliert und das Hecktürschloss eines leichten Nutzfahrzeugs 200.000-mal immer wieder öffnet und schließt. In den Achsen sind ebenfalls mehrfach bewährte Iglidur-Gleitbuchsen verbaut. bec

Unsere Webinar-Empfehlung

Antriebstechnik - wenig Platz ist kein Argument. Jetzt Webcast ansehen und mehr erfahren über Lösungsansätze für kleinere – aber leistungsfähige – Komponenten!

Teilen: