Durch eine Vielzahl von Features ermöglicht die neue Anlage ein vollautomatisiertes Fertigen, wo bisher Handarbeit nötig war. Ein Nutzer konnte auf diese Weise 75 % seiner Personalkosten in diesem Bereich einsparen, berichtet Anlagenhersteller Schmidt & Heinzmann. Leichtbau mit Composites wird also rentabler: Dafür hat die Leichtbau BW GmbH das Unternehmen mit ihrem Leichtbaupreis ThinKing Dezember 2021 ausgezeichnet – ein Label, das die Landesagentur monatlich für innovative Entwicklungen vergibt.

Dazu muss man wissen, wie Preforms entstehen: Die Prozesskette für ein im RTM-Verfahren (Resin Transfer Molding) gefertigtes Leichtbau-Teil beginnt beim Zuschnitt aus dem Fasergewebe. Manche Preforms bestehen aus bis zu 40 Lagen und vielen einzelnen Zuschnitten, deren Faserorientierung sich nach den Lastpfaden im späteren Bauteil richten.

Verschiedene Preforms entstehen gleichzeitig

Das Zuschneiden und Stapeln der Lagen wird vielfach noch manuell erledigt, weil sich sehr komplexe Arbeitsschritte dahinter verbergen. Das „Cutting & Stacking Center“ von Schmidt & Heinzmann beherrscht nicht nur diese komplexen Prozessschritte. Durch seinen universellen Ansatz kann es darüber hinaus unterschiedliche Preforms sogar zeitgleich herstellen.

Die Anlage schneidet die einzelnen Lagen aus verschiedenen Fasergeweben –Glasfaser, Carbonfaser oder Naturfaser – präzise zu und stapelt sie anschließend lastpfadgerecht zu Preform-Rohlingen, den sogenannten Stacks. Dazu besteht die Produktionszelle aus einem Roboter mit Greifermodul, einer Steuerung sowie mehreren Schneid- und einem Ablagetisch mit Ausschleusung – ein integrierter Produktionsplaner überwacht die Abläufe.

Materialsparender Zuschnitt

Nach dem Übertragen der Bauteildaten berechnet die Steuerung einen optimierten Schneidplan für die einzelnen Schneidetische. Dabei wird das Material durch ein „intelligentes Nesting“ (Verschachteln) so ausgenutzt, dass deutlich weniger Verschnitt anfällt als üblich.

Da das Cutting & Stacking Center mehrere Schneidetische zur Verfügung hat, kann an jedem Tisch jeweils ein Material bevorratet und geschnitten werden. Ebenso wird die exakt zum jeweiligen Material passende Cutting-Technologie verwendet. Möglich sind Polygonklingen, Rundmesser oder Ultraschallklingen. Das sorgt für saubere Schnittkanten. Demgegenüber wurde bisher entweder nur ein Schneidtisch verwendet, auf dem verschiedene Materialien zu verarbeiten waren. Oder alle Lagen wurden auf einem langen Schneidetisch übereinandergelegt und dann gemeinsam ausgeschnitten. Beide Varianten verursachen einen hohen Verschnittanteil und Ungenauigkeiten.

Software ermöglicht komplexe Bauteile

Die Steuerungssoftware, das dafür entscheidende Modul, ist eine Eigenentwicklung von Schmidt & Heinzmann. Sie erst ermöglicht komplexere Bauteile bei gleichzeitig minimiertem Rohstoffeinsatz. Und sie nimmt den Bediener an die Hand. „Wir starten mit den CAD-Daten und dann wird der Nutzer Schritt für Schritt durch den Rüst- und Parametrisierprozess geleitet. Das Schöne ist, dass der Nutzer nichts programmieren muss“, erklärt Dr. David Bücheler, Leiter Prozessabteilung. Nicht immer ist die Zykluszeit entscheidend, eine effiziente Materialausnutzung kann höher priorisiert sein.

Hoher Automationsgrad

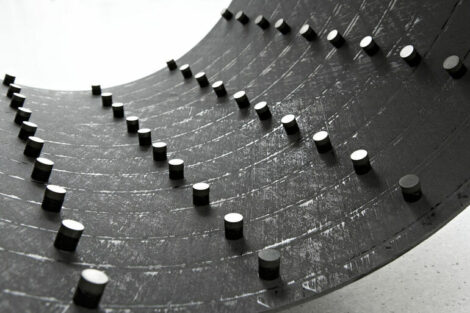

Ein variables Greifermodul greift nun die verschiedenen Zuschnitte (mit Vakuum, Luftströmung oder Nadeln) und stapelt sie präzise zum Stack. Der Roboter holt sich die passenden Zuschnitte in der richtigen Reihenfolge. Das erhöht die Prozesssicherheit und sorgt für eine gleichbleibende Qualität der Stacks. Alle Prozessschritte sind vollständig automatisiert. Ein evolutionärer Algorithmus optimiert die Abläufe, ebenso sind die Randbedingungen variabel. Sensoren verfolgen den Prozess.

Der integrierte Produktionsplaner überwacht den gesamten Prozess und optimiert selbstständig die Abläufe für Schneiden, Handling und Stacking. Den Vorrat an Fasergewebe an den einzelnen Schneidetischen hat er ebenso im Blick wie die Zeiten für das Nesting oder Nachfüllen und korrigiert entsprechend.

Amortisiert in 18 Monaten

Zulieferbetrieben eröffnet Schmidt & Heinzmann mit dem Cutting & Stacking Center neue Möglichkeiten, wettbewerbsfähige Leichtbauteile herzustellen. Durch die erhebliche Kostenreduktion biete sich die Chance, die Produktion von Leichtbauteilen in Hochpreisländer zurück zu holen – davon zeigt sich der Anlagenhersteller überzeugt. So sei es einem Kunden gelungen, etwa 75 % der Personalkosten in diesem Bereich einzusparen. Die Investition war in rund 18 Monaten amortisiert. Zudem schone die optimierte Materialausnutzung die Ressourcen und spare Rohstoffkosten ein.

Die erste ausgelieferte Zelle dient einem Tier 1 als Laboranlage, um die großserienfähige Herstellung von Faserverbundblattfedern für die Automobilindustrie zu erforschen. Solche Composite-Blattfedern werden schon heute in Sportwagen wie der Chevrolet Corvette oder dem Geländewagen Volvo XC 90 verbaut. Mit der zweiten ausgelieferten Zelle fertigt Spirit Aero Systems seit wenigen Monaten Spoiler für den Airbus A320.

„Aber auch die Sportartikelbranche mit hoher Varianz der Produkte in mittleren bis hohen Stückzahlen könnte von einer solchen Produktionszelle profitieren“, ist sich Dr. David Bücheler sicher. Hier zahle sich das flexible und skalierbare Konzept aus. (os)

Video zur Anlage mit ThinKing-Preis

Kontakt:

Schmidt & Heinzmann GmbH & Co. KG

Vichystraße 12

76646 Bruchsal

Tel.: +49 7251 3858–0

www.schmidt-heinzmann.de