Inhaltsverzeichnis

1. Hoher Aufwand vermeidbar?

2. Gelungene Simulation von Versuchsergebnissen

3. Komplexer Produktionsprozess

Karosserie-, Flugzeug- wie auch Gebäudebau in Leichtbauweise wird immer stärker nachgefragt. Denn Leichtbau ermöglicht bei geringem Materialeinsatz eine hohe Anwendungsfreiheit. Eine Lösung, die vorbildhaft für diese Vorteile steht, sind faserverstärkte Kunststoffe. Sie sind leicht, formbar und gleichzeitig stabil. Zudem werden – nicht zuletzt auch durch Fraunhofer-Institute – neue Herstellungsverfahren und Fasermaterialien entwickelt, die den Energieeinsatz bei der Herstellung reduzieren.

„Es gibt allerdings unzählige Möglichkeiten, die Textilfasern im Kunststoffbauteil anzuordnen: Welche Fasern liegen wie dick wie zueinander und wie sind sie miteinander verbunden? Jede Kombination hat erheblichen Einfluss auf Drapierbarkeit, Optik und Stabilität des Bauteils“, erklärt Dr. Julia Orlik, Projektleiterin am Fraunhofer-Institut für Techno- und Wirtschaftsmathematik ITWM, Kaiserslautern. „Bisher ist es daher üblich, dass die Entwicklungsabteilung aus ihrer Erfahrung heraus für ein bestimmtes Bauteil die Faserstruktur schätzt und Probeteile herstellt – und sich in mehreren Runden dem Optimum nähert.“

Das führt dazu, dass ein Drittel der Gesamtbauteilkosten auf die Entwicklung und zwei Drittel auf die Produktfertigung entfallen. Diesen hohen Personal-, Zeit- und Materialaufwand scheuen kleinere Unternehmen oft.

Hoher Aufwand vermeidbar?

Beim Fraunhofer ITWM in Kaiserslautern fragte man sich: Wenn die Eigenschaften der Bauteilauslegung von den genannten Parametern abhängen, ist dann der umgekehrte Weg möglich, also die Eigenschaften aus den Parametern errechnen zu können? Eine realitätsnahe Simulation könnte so Aufwand und Ressourcen reduzieren. Das ist das Ziel des Projektes OptiDrape des Fraunhofer ITWM, in Zusammenarbeit mit den Projektpartnern, dem Institut für Textiltechnik (ITA) der RWTH Aachen und dem Institut für Unternehmenskybernetik e. V. (IfU), ebenfalls in Aachen. Zunächst untersuchte das ITA verschiedene Fasern und Textilien und ermittelte Zug-, Schub- und Biegeeigenschaften sowie deren kritischen, je nach Struktur unterschiedlichen Scherwinkel, d. h. bis zu welchem Winkel verschiedene Faserstränge zueinander verschoben werden können bis Fehlstellen entstehen.

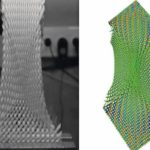

Das Fraunhofer ITWM konnte bereits auf umfassende Erfahrung in der mathematischen Simulation von Textilstrukturen zurückgreifen und simulierte nun anhand einer umfangreichen mathematischen Analyse parallel die Eigenschaften virtuell mit eigener Software. Mit den Ergebnissen des ITA konnten nun die errechneten Ergebnisse validiert werden.

Gelungene Simulation von Versuchsergebnissen

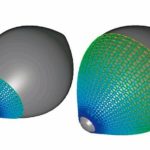

„Die Ergebnisse sprechen für sich: Die von uns entwickelte Textil-Software TexMath berechnet die charakterisierenden Eigenschaften – und das im gleichen Toleranzbereich wie physische Testverfahren. Beide kommen auf eine Varianz von etwa 5 % – das bedeutet, auch rechnerisch kann der kritische Scherwinkel auf 2 bis 3° genau vorab ermittelt werden“, so Stephan Wackerle, Wissenschaftler am Fraunhofer ITWM. „Darauf baut die neue Software OptiDrape auf und findet mithilfe Maschinellen Lernens das optimale Textil für die jeweilige Drapieranwendung; auf Wunsch optimiert sie auch die Bauteilgeometrie.“

Die Simulation erlaubt es Unternehmen, alle Designparameter kontinuierlich zu variieren und somit Textilauslegung und -design optimal für jede Anwendung und Anforderung zu gestalten. Der Bedarf an experimentellen Testergebnissen wird effektiv minimiert. Das erspart Zeit, Aufwand und Kosten.

Das Projekt wird begleitet von einem Ausschuss aus Automobil- und Flugzeugbauzulieferern und Softwareherstellern. Durch deren Input konnte das Fraunhofer ITWM bereits passende Kataloge von Drapieralternativen für Baufirmen und Karosseriebauer zusammenstellen. OptiDrape erlaubt es zukünftig vor allem auch klein- und mittelständischen Unternehmen, die Vorteile faserverstärkter Kunststoffe zu nutzen. bec

Detaillierte Informationen zum Simulationsverfahren zur Optimierung der Drapierbarkeit von Textilien:

hier.pro/n6GKD

Kontakt:

Fraunhofer-Institut für Techno- und Wirtschaftsmathematik ITWM

Fraunhofer-Platz 1

67663 Kaiserslautern

Tel.: 0631 31600–0

Fax: 0631 31600–1099

info@itwm.fraunhofer.de

www.itwm.fraunhofer.de

Institutsleiterin: Prof. Dr. Anita Schöbel

Kontakt:

Institut für Textiltechnik (ITA) der RWTH Aachen

Otto-Blumenthal-Straße 1

52074 Aachen

Prof. Dr.-Ing. Thomas Gries

Tel.: 0241 80-23400

Fax: 0241 80-22422

ita@ita.rwth-aachen.de

www.ita.rwth-aachen.de

Kontakt:

Institut für Unternehmenskybernetik (IfU) e. V.

Dennewartstraße 27

52068 Aachen

Tel.: 0241 80-91100

Fax: 0241 80-91122

kontakt@ifu.rwth-aachen.de

www.ifu.rwth-aachen.de

Geschäftsführer: Dr. Rene Vossen, Dr. Frank Hees

PLUS

Komplexer Produktionsprozess

Eine Herausforderung, die den breiteren Einsatz von faserverstärkten Kunststoffen bremst, ist der komplexe Produktionsprozess. Um deren Vorteile wirklich ausspielen zu können, erfordert gerade die Auswahl und die Anordnung der Fasern im Textil und deren Drapierbarkeit eine entscheidende Rolle. Faserverstärkter Kunststoff entsteht, wenn man einen Faserstoff in eine Form drückt und ein Harz darüber gießt, das dann aushärtet und dem Bauteil seine endgültige Form verleiht. Falsch ausgelegtes Textil kann schnell zu Fehlstellen wie etwa Falten führen, die nicht nur die Optik beeinträchtigen, sondern auch die Stabilität des Bauteils. Diese Fehler in der Produktion gilt es zu vermeiden. Um die Vorteile der faserverstärkten Kunststoffe nutzen und die Bauteile auch passgenau in den Produktionsprozess einbinden zu können, muss die richtige Kombination der Faserstränge eine ganze Reihe von Parametern berücksichtigen.