Wellenförmige Unterlegscheiben, Spiraldruckfedern, Tellerfedern... Die Liste erprobter Federn, die für eine Vielzahl von Anwendungen in Frage kommen, ist...

KEM Konstruktion: R+W vollzieht derzeit den digitalen Wandel bei Produkten und Services – können Sie uns hierzu einige Details verraten und was bedeutet das für die Kunden?

Frank Kronmüller: Entscheidend ist, sich bei der Digitalisierung immer wieder die Frage zu stellen, was der Nutzen und was der Mehrwert für den Kunden ist. Im Maschinen- und Anlagenbau, in dem die Digitalisierung mit dem Thema Industrie 4.0 startete, fragen unsere Kunden immer stärker nach integrierten digitalen Services rund um die Maschine. Das fängt an bei Vernetzung der Produktion, beim Einsatz von Sensoren in den verschiedenen Anlagenbereichen und geht weiter mit Projekten, bei denen digitale Zwillinge erstellt werden, um bereits in der Entwicklungsphase zu überprüfen, ob das was geplant, konstruiert und ausgelegt wurde, auch funktionieren kann. Hierbei hilft es uns natürlich, dass wir schon vor einigen Jahren mit unseren Kupplungen in die Sensortechnik eingestiegen sind und eine sogenannte intelligente Kupplung entwickelt haben, die Messdaten sammelt. Diese werden an die Prozesssteuerungssoftware der Anlage übermittelt und damit kann der Anwender seine Maschinen zielgerichteter einsetzen. Hier hat der Kunde den direkten Nutzen.

KEM Konstruktion: Welche Messprinzipien nutzt Ihre intelligente Kupplung, welche Größen misst sie und wie funktioniert die Datenübertragung an die übergeordneten Systeme?

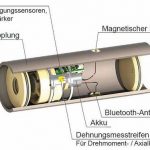

Kronmüller: Wir erfassen mit der Sensorik dieser Kupplung Drehmoment, Drehzahl, Beschleunigung und optional auch Zug und Druckkräfte. Das heißt, wir können Betriebszustände im Antriebsstrang – also direkt am point of action – messen und erfassen. Drehmomente, Axialkräfte werden ganz herkömmlich über Dehnungsmessstreifen erfasst, einem bewährten System. Was den Unterschied ausmacht, ist, wie wir das System auslesen. Dazu haben wir die Elektronik inklusive Messverstärker in die Kupplung integriert. Die vom Dehnungsmessstreifen erfassten Werte werden dadurch direkt verarbeitet und über Bluetooth an ein verbundenes Android Gerät mit eigener R+W App übertragen. Darüber kann ich direkt live sehen, welche Lastkollektive und Lastwechsel in meiner Anlage vorkommen. Alternativ kann das auch über ein Gateway passieren, das wiederum über verschiedene Anbindungsmöglichkeiten in das System integriert werden kann. Dieses Gateway kann die Daten von bis zu 4 Messverstärkern aufnehmen und einem PC oder einer Maschinensteuerung in sehr offener Form bereitstellen. Letztendlich geht es hierbei darum, die Daten idealerweise immer so zur Verfügung zu stellen, dass der Anwender sie auch einfach verwenden kann.

KEM Konstruktion: Das komplette Messsystem ist also ebenfalls in die Kupplung integriert?

Kronmüller: Wir bauen die Sensorik und die Dehnungsmessstreifen in einen Einpresskörper– und diesen in unsere Kupplungen ein. Das kann mehr oder weniger in fast jede Standardkupplung eingebaut werden, so lange die mechanischen Eigenschaften der Kupplung – und das ist wichtig – nicht verändert werden. Eine Kupplung, die beispielsweise ein Drehmoment von 150 Nm übertragen kann, wird dies auch weiterhin übertragen können. Die Sensorik wird dann entsprechend kalibriert um einen optimalen Messbereich in dieser Drehmomentklasse abzudecken. Zusätzlich zum Drehmoment können wir Betriebsdrehzahl, Unwucht – also eine Vibration- sowie optional Zug- und Druckkräfte herauslesen.

KEM Konstruktion: Die spannende Frage ist jetzt, was der Anwender mit den so gewonnenen Daten machen kann?

Kronmüller: Im Antriebstrang, direkt an der Kupplung, erfassen wir Parameter wie Drehmoment, Drehzahl, Vibration oder Zug- und Druckkräfte, woraus Lastkollektive entstehen. Mittlerweile liefert jedes Bauteil Daten und meistens wird der Anwender mit diesen Daten allein gelassen. Typischerweise erhält der Anwender so Excel-Tabellen mit Daten und Mitarbeitende versuchen, diese auszuwerten und einen Algorithmus zu entwickeln, um Voraussagen treffen zu können – im Sinne da könnte etwas passieren, da passiert etwas oder da ist schon etwas passiert. Und genau diesen Ansatz möchten wir – zusammen mit einigen unserer Kunden – in speziellen Business Cases verfolgen. In Frage kommen Kunden, die mit Hilfe von Lastkollektiven feststellen möchten, was in ihren Anlagen passiert. Fragestellungen lauten dann beispielsweise mit Blick auf ein Lastkollektiv: Welches Bauteil trägt dazu bei, dass ein Drehmomentanstieg kurzzeitig, alle 10 Minuten oder ständig vorkommt? Über eine Software beziehungsweise einen Algorithmus lassen sich diese Informationen auswerten und man kann sagen: Wenn das und das in deiner Anlage passiert, dann ist zu vermuten, dass dein Getriebe verschleißen wird, weil ständig eine höhere Belastung der Zahnräder besteht, oder es entsteht ein Lastkollektiv, das darauf hinweist, dass eine Lagererwärmung auftreten wird etc.

KEM Konstruktion: Sie wollen also für bestimmte Anwendungsfälle Analysen vorab liefern, die sich in vergleichbaren Situationen dann nutzen lassen?

Kronmüller: Das ist das Ziel – wir wollen in ganz speziellen Bereichen den Kunden unterstützen und ihn nicht mit dem Bauteil allein lassen. Dazu arbeiten wir hier mit unserem Partner Core Sensing zusammen, mit dem wir auch die Sensortechnik entwickelt haben. Zur Analyse der Anwendungsfälle schauen wir uns eine komplette Anlage an und entwickeln zusammen mit unserem Kunden und unserem Partner eine angepasste Lösung für seinen speziellen business case um abzubilden was in seiner Anlage beziehungsweise in seinem Antriebsstrang passiert oder passieren wird. Zugegeben, das ist etwas abstrakt, aber es betont den angesprochenen Engineering-Gedanken. Auch bei uns selbst hat es eine gewisse Zeit gedauert, zu verstehen, dass es nicht immer damit getan ist, einfach eine IIoT- bzw. Plug&Play-fähige Komponente zu liefern. Kleinere Maschinen- und Anlagenbauer können sich nicht unbeschränkt IIoT-Digitalisierungsspezialisten leisten, die mittels Algorithmen Maschinen- oder Steuerungsdaten auswerten können. Genau hier wollen wir gemeinsam mit unserem Partner in Zukunft ansetzen. Will heißen: Wir erarbeiten den entsprechenden Business Case ganzheitlich da, wo es Sinn macht. Der Kunde will beispielsweise seine Maschine in einem idealen Lastbereich betreiben, in dem Lager-Erwärmung, Verschleiß von Getrieben etc. vermieden werden – und somit die Standzeit der Maschine, der Anlage um ein Vielfaches erhöhen. So definieren wir dann Kundennutzen. Nur zu sagen, wann das nächste Wartungsintervall kommt oder ein Bauteil ausfällt, greift schlicht zu kurz! Erst wenn es gelingt, Daten richtig zu lesen und zu interpretieren, lassen sich die Maschinensteuerung und damit die Prozesse optimieren – letztendlich geht es also um Prozessoptimierung. Auch wenn es uns in Zukunft herausfordert, werden wir den Weg Richtung Sensortechnik weitergehen und die richtigen Weichen stellen – auch im Hinblick auf unsere Mitarbeitenden, die mit diesen Technologien umgehen können.

KEM Konstruktion: War dabei hilfreich, dass R+W bereits seit 1990 eine separate Entwicklungsabteilung für Neuentwicklungen und Speziallösungen von Präzisions- und Industriekupplungen besitzt und eng mit der Universität Bayreuth und der RWTH Aachen zusammenarbeitet? Gibt es Beispiele für Lösungen, die aus dieser Kooperation entstanden sind?

Kronmüller: 1990 steckten wir ja noch in den Kinderschuhen und waren umso stärker auf Kooperationen mit Universitäten angewiesen. Ganz starke, enge Verbindungen hatten wir immer mit der Uni Bayreuth und der RWTH Aachen. Insbesondere letztere ist spezialisiert auf Kupplungen. Wenn man an Verspannungsprüfstände denkt oder wenn wir Kupplungen entwickeln beziehungsweise weiterentwickeln, etwa unsere Elastomer-Kupplungen, ist es schon unser Anspruch, Dinge besser zu tun und Dinge anders zu tun als der Wettbewerb. Dafür nutzen wir Lösungen wie FEM- oder Matlab-Software, um intern ständig neues Wissen zu generieren und dieses dann auch zu nutzen, um wiederum zu verstehen, was in einem Produkt passiert – um zum Schluss das Produkt auch besser zu machen.

KEM Konstruktion: Was steckt denn etwa hinter der Elastomer-Kupplung?

Kronmüller: Damals haben wir mit der Uni Bayreuth zusammengearbeitet. Das Thema Elastomer-Kupplung war für uns zu diesem Zeitpunkt neu und es ging darum, herauszufinden, wie sich denn der Werkstoff in einer Klimakammer bei Temperaturen zwischen -40 und +60 oder +80 °C verhält. Wir haben also zusammen Klimakammer-Tests gemacht, um Temperaturschwankungen zu simulieren und um dann im anschließenden Drehmomenttest festzustellen, ob wir angesichts der Hysterese-Eigenschaftendes Werkstoffs überhaupt noch eine Lebensdauerfestigkeit erreichen können. Einige Jahre später führte das dann zu einer eigenen FEM-Software, mit der wir bestimmte Parameter bei Neuentwicklungen bezüglich Materialien, Verspannungen im Material, kritische Bauteildicken etc. simulieren konnten. Allerdings hat Simulation auch ihre Grenzen. Denn wenn man ein Teil als Prototypen fertigt, können dessen Eigenschaften zum Schluss doch etwas von der Simulation abweichen. Eine Simulation hilft dabei, herauszufinden, ob das Ganze funktioniert. Um herauszufinden, was unsere Kupplungen tatsächlich können, machen wir aber zusätzlich Lebensdauertests, Verspannungs- und maximale Drehmomenttests bis hin zu Zerststörungsprüfungen. Dafür greifen wir auf die Prüfungsressourcen der Universitäten zurück, haben aber auch eigene Testlabore im Haus. Am Ende ist es gut, mit unabhängigen Instituten zu kooperieren, die belegen, dass unsere Aussagen hinsichtlich der technischen Eigenschaften unserer Kupplungen korrekt sind.

KEM Konstruktion: Spielt hier auch der digitale Zwilling eine Rolle?

Kronmüller: Bedingt. Wir sind an einem Forschungsprojekt beteiligt, bei dem speziell ein digitaler Zwilling für Anlagen aufgebaut wird. Bei einer Gesamtanlage hat ein Mittelständler das Problem, zu beurteilen, wie er seine Daten nutzt und was er tun muss, damit etwas funktioniert. An diesem Forschungsprojekt sind neben R+W 20 weitere Unternehmen beteiligt, um einen digitalen Zwilling aufzubauen, auf den der Mittelstand zurückgreifen kann. Ziel ist es, dass jedes Unternehmen für seinen Bereich die Entwicklung unterstützt und so über Simulationen feststellt, ob meine Maschinenkomponente, mein System oder meine Anlage funktioniert. R+W ist hier mit seiner Sensortechnik beteiligt.

KEM Konstruktion: R+W entwickelt Kupplungen für die verschiedensten Branchen und Anwendungen. Was bedeutet das für die Entwicklung beziehungsweise das Engineering? Oder anders gefragt: Wie viel Standard ist da möglich und wie viele Ihrer Kupplungen sind Sonderlösungen?

Kronmüller: Ich fange mal mit der ganz einfachen Antwort an. 50 bis 60 % unserer Kupplungen sind Standardprodukte. Das heißt im Umkehrschluss, dass wir 40 % unserer Kupplungen speziell für den Kunden anpassen. Das kann der Einsatz eines anderen Materials sein, das können ein paar Millimeter längere oder kürzere Kupplungen sein. Will heißen: Wir individualisieren etwas für den Kunden. Dadurch ist die Komplexität über die letzten Jahre gestiegen. Wenn man sich das Produktportfolio von R+W anschaut, dann ist es ausgereift und modular. Durch das modulare System können wir sehr viele Teile miteinander verbinden und schnell individuelle Anpassungen an die Kundenherausforderung realisieren. Das wird deutlich, wenn man bedenkt, welche Bandbreite wir abdecken. Wir haben etwa kugelschreiberkopfgroße Kupplungen im Angebot für 0,5 Nm Drehmoment – und 4 m große mit 20 t Gewicht für 20 Millionen Nm. Da sieht man die Bandbreite, in der wir uns bewegen und wenn man jetzt nur den Drehmomentbereich anschaut, kann man sich gut vorstellen, dass es nicht damit getan ist, einen Katalog aufzuschlagen und etwas finden. In vielen Bereiche funktioniert das, aber unser Plus ist, dass wir den Kunden für das einzelne Stück ab Losgröße 1 eine kundenindividuelle Kupplung auslegen, zeichnen, fertigen und liefern. Wenn man auf die Branchen schaut, die R+W beliefert, geht das von der Medizintechnik über Prüfstandsanwendungen für die E-Mobilität und Windkraftanlagen bis hin zu hochdynamischen Servoachsen in Werkzeugmaschinen und Verpackungstechnik oder Holzbearbeitung. Jetzt muss man natürlich aufpassen, dass man sich nicht verzettelt, denn man möchte den Kunden ja eine Lösung bieten. Daher greifen wir nach Möglichkeit bei jedem Lösungsansatz auf etwas, das wir schon haben, zurückzugreifen, was wir dann nur leicht abändern müssen, um einigermaßen nachhaltig agieren zu können. Denn jede Neuentwicklung verbraucht jede Menge Ressourcen – und da versuchen wir auf die Modularität, unserer ausgereiften, bewährten Produkte zurückzugreifen, darauf aufzusetzen und dann auch ein neues Produkt entsprechend zu entwickeln. Und wir für uns finden: Vor dem Hintergrund der Komplexität sind wir mit 40 % angepassten Produkten – Sonderlösungen – schon recht beachtlich dabei.

KEM Konstruktion: R+W hat sich zum Ziel gesetzt, jedes Jahr eine neue Kupplungsserie zu präsentieren. Was werden Sie 2022 vorstellen?

Kronmüller: Es ist tatsächlich so, dass wir diesen Anspruch formuliert haben. Ehrlicherweise muss man aber sagen, dass dies auch schon mal eine Sonderlösung sein kann. 2022 werden wir aber tatsächlich eine neue Serie von Kupplungen entwickeln – weil wir immer mit dem Ohr am Markt sind, um zu erkennen, was benötigt wird beziehungsweise um auf Veränderungen zu reagieren. Auch für 2022 haben wir verschiedene Entwicklungen in der Pipeline die den Marktanforderungen Rechnung tragen. So werden wir beispielsweise Neuerungen im Bereich der industriellen Sicherheitskupplungen vorstellen, welche deutlich kompakter bauen werden. Damit entsprechen wir dem Trend zu Kompaktheit und damit Gewichtseinsparung.

Mehr Informationen zu den Präzisionskupplungen von R+W Antriebselemente:

Kontakt:

R+W Antriebselemente GmbH

Hattsteinstraße 4

63939 Wörth am Main

Tel. +49 9372 9864-0

info@rw-kupplungen.de

www.rw-kupplungen.de

Die intelligente Kupplung

Die intelligente Kupplung ist die Antwort von R+W auf die Anforderungen, die Digitalisierung, Automation und das Industrial Internet of Things (IIoT) mit sich bringen. Vorteile: Es ist kein zusätzlicher Bauraum und keine Hilfskonstruktion nötig. Die Sensorik lässt sich in bereits verbauten Kupplungen leicht nachrüsten. Die Aufnahme von Messdaten erfolgt direkt im Antriebsstrang. Drehmoment,

Drehzahl, Beschleunigung und optional Zug- und Druckkräfte

werden im Raum erfasst. Verschiedene skalierbare Diagrammtypen verfolgen den detaillierten Verlauf der Messgrößen. Das ermöglicht eine bessere Beurteilung des dynamischen Verhaltens im rotierenden Antriebsstrang.

Hier finden Sie mehr über: