Inhaltsverzeichnis

1. Strom statt Diesel

2. Steinshredder wurde vom Bagger-Prototyp EX1 beschickt

3. Nur interne Kommunikation

4. Autonomes Baggern und Absichern

Wie auch in anderen Bereichen übernehmen die Algorithmen von Assistenzsystemen nun auch immer mehr Funktionen an Baumaschinen, wodurch die Bedienung komfortabler und die Arbeit sicherer werden soll. Denn auf Baustellen arbeiten Mensch und Maschine häufig auf engem Raum, Zebrastreifen und ausgewiesene Fußwege gibt es dort nicht, außerdem ist für Personen nicht selten nur schwer abschätzbar, wohin sich eine Maschine im nächsten Moment bewegt. Liebherr führt daher am unübersichtlichen Heck seiner XPower-Großradlader eine aktive Personenerkennung ein. Auch beim Aufrichten oder Ablegen eines Kranarms warnt die Steuerung den Bediener, sobald der Kran in eine Position gerät, aus der er umkippen könnte. Das System unterstützt anschließend dabei, den Arm wieder in eine sichere Lage zu manövrieren. Steht der Kran dann einsatzbereit, ist auch die Tragfähigkeit des Bodens entscheidend für den sicheren Betrieb: Der LR 1300 SX berechnet daher den aktuellen Bodendruck unter seinen Raupenketten in Echtzeit und vergleicht ihn mit vorgegebenen Grenzwerten der Baustelle. Der Bodendruck wird in der Kabine angezeigt und der Geräteführer weiß zu jeder Zeit, ob er sich in einem kritischen Bereich befindet oder sich einem solchen nähert. Gefährliche Arbeitsschritte können so unterlassen oder rechtzeitig angepasst werden.

Strom statt Diesel

Neben den immer besseren Assistenzsystemen geht auch der Antrieb mit der Zeit: Im Kompaktsegment sind E-Bagger fast schon Standard und werden in ihrer Nische auch gut angenommen. Denn die Einsätze in Hallen oder auch in Lärm- und Abgas-sensitiven Bereichen unter freiem Himmel steigen, weshalb immer mehr Hersteller kleine Baumaschinen auch mit E-Antrieb und Akku ausstatten. Kramer und Avant etwa haben bereits vor zwei Jahren mit ersten Baggern und Radladern auf dem Markt gepunktet. Auch Motoren-Zulieferer Deutz steigt in die Elektrifizierung ein: Künftig bieten die Kölner eine modulare Palette verschiedener Technologien aus Verbrenner und Elektromotor an, erste Prototyp-Maschinen wurden bereits erfolgreich realisiert. Zwei voll funktionsfähige Teleskoplader hat man auf einen hybriden und einen vollelektrischen Antrieb umgerüstet. Die einzelnen E-Deutz Komponenten sind hinsichtlich Leistung und Kapazität skalierbar, wobei das Einsparpotenzial grundsätzlich vom Lastzyklus und der jeweiligen Betriebsdauer der Applikation abhängig sei. Der Hybrid erziele laut Deutz eine Kraftstoffersparnis von etwa 15 %, womit sich die Investitionskosten ab einem Jahr Nutzungsdauer amortisieren sollen. In Zukunft wird in diesem Feld aber noch größer gedacht.

Der Volvo-Konzern hat zusammen mit seinem Kunden Skanska zu Forschungszwecken vor kurzem in einen Steinbruch bei Göteborg (Schweden) entsprechend umgerüstet und für zehn Wochen zu großen Teilen elektrisch betrieben. Die Aufgabe des Hybrid-Radlader-Prototyp LX1 war es, das ausgebrochene Material aufzuhäufen. Dabei erzielte er eine um mehr als 50 % verbesserte Kraftstoffeffizienz und signifikant weniger Emissionen und Lärmbelästigung als vergleichbare konventionelle Maschinen. Eine solche hat normal einen Diesel mit 13 Litern Hubraum unter der Haube, im LX1 reicht ein 3,6l-Motor, der über einen Generator eine Batterie versorgt, die wiederum Radnabenmotoren und E-Motoren an den Hydraulikantrieben beschickt. So agiert alles entkoppelt und ideal versorgbar: Immer volles Drehmoment am Fahrantrieb und gleichzeitig volle Hubkraft, während der Diesel im effizientesten Bereich läuft.

Steinshredder wurde vom Bagger-Prototyp EX1 beschickt

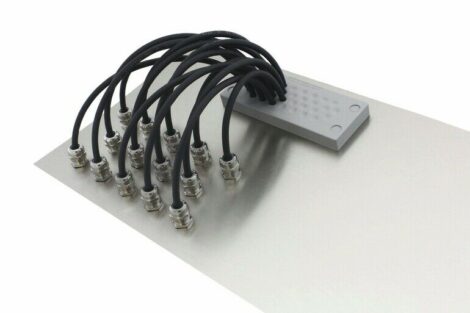

Der Steinshredder wurde vom 70 Tonnen schweren, kabelgebundenen Bagger-Prototyp EX1 mit dualer Stromversorgung beschickt. Er basiert auf dem Raupenbagger EC750, der so umgerüstet wurde, dass neben dem Dieselmotor noch einen Elektromotor Platz fand. Im Steinbruch wurde er ans Netz angeschlossen, sodass keine lokalen Emissionen entstanden. Sobald das Kabel steckt, startet der Koloss automatisch im Elektromodus, ansonsten über den Dieselmotor. Im Idealfall könnte der Verbrenner später nur für das Fahrwerk im Transport zum Einsatz kommen und daher so klein dimensioniert werden, dass der zusätzliche E-Motor den Bagger nicht teurer macht. Wenn kaum Mobilität nötig ist, wäre auch eine rein elektrische Variante denkbar: Für das Umsetzen wird einfach einen größerer Dieselgenerator – häufig im Unternehmen vorhanden – angeschlossen und elektrisch gefahren.

In dem elektrifizierten Steinbruch arbeiten außerdem acht autonom fahrende und rein elektrisch betriebene HX2 Dumper, die das Material vom Förderband des Shredders abtransportieren. Zwei von einer Lithium-Ionen-Batterie gespeiste Elektromotoren treiben die Räder an, ein weiterer die Hydraulik. Das Konzept sieht dabei verhältnismäßig kleine Akkus vor, die aber in jedem Transportzyklus geladen werden. Der Dumper kann Menschen und Hindernisse in der Nähe erkennen, während er einer mittels GPS vorgegebenen Route folgt, die sich aber jederzeit ändern lässt. Da die Dumper autonom fahren, benötigen sie keine Kabinen, daher kann die Ladefläche von vorne bis hinten durchgehen. Vorteil: Die Mulden können bei in Reihe wartenden Fahrzeugen von einem zum anderen überlappen. Während ein voller Transporter den nächsten nachrücken lässt, entsteht keine Lücke zwischen den Fahrzeugen, wodurch kein Material auf den Boden fällt und das Förderband durchgehend laufen kann.

Im Test sanken die lokalen CO2-Emissionen des Steinbruchs um 98 %, die Energiekosten um 70 % und die Lohnkosten um 40 %. Die Ergebnisse stützen laut Volvo die Prognose, wonach das Potenzial für die Verringerung der Gesamtbetriebskosten bei vermutlich rund 25 % liegt. Durch das Projekt mit seinen neuartigen Maschinen, Arbeitsmethoden und Managementsystemen sollen künftig völlig neue Komplettlösungen für Baustellen entstehen. Denn den Effizienzgewinn der neuen Technologie kann eine schlechte Zusammenarbeit zwischen den Maschinen schnell wieder zunichte machen. Daher will Volvo künftig nicht mehr jedes Fahrzeug einzeln auswerten, sondern den Prozess als ganzes betrachten. Die Digitalisierung ist also auch in der Baumaschinenwelt angekommen.

Nur interne Kommunikation

Aktuell bauen viele Hersteller daher eigene Flottenlösungen auf, innerhalb derer die Fahrzeuge Daten austauschen und sich organisieren können. Ein Lastwagen kann somit automatisch dem Bagger mitteilen, wann er bei ihm ankommt und so die Beladekette ideal steuern. Für die Kommunikation wurde mit der ISO 15143-3 bereits eine weltweit gültige Norm veröffentlicht. Problematisch wird es aber dennoch, wenn sich Maschinen herstellerübergreifend austauschen sollen. Dies entspräche nach Ansicht des VDMA der Realität und den Wünschen der Nutzer, denn deren Fuhrparks seien meist extrem heterogen bestückt. „Aktuell können die Hersteller intern schon die in der Norm definieren Datenpunkte übertragen, z.B. ob die Maschine ein oder aus ist. Das bedeutet aber leider derzeit bei jedem Hersteller etwas anderes: Bei einem ist die Zündung aus, der andere muss für diesen Zustand nur stehen“, erklärt Darius Soßdorf, Geschäftsführer der Forschungsvereinigung Baumaschinen und Baustoffanlagen des VDMA. „Vergleichbar ist das mit dem frühen Mobilfunk, wo E-Netz nicht mit dem D-Netz konnte und im Ausland wurde es erst recht schwierig. Heute haben wir diverse Hersteller und Netzbetreiber, die aber alle untereinander telefonieren können. Daher haben wir jetzt zusammen mit OEMs, Anwendern und auch Zulieferern für Sensoren, Software oder auch Drohnen eine Arbeitsgemeinschaft gegründet, in der datentechnisch ein gemeinsamer Nenner diskutiert wird. Jeder, der hier mitreden möchte, ist herzlich eingeladen.“ Mit einem deutschen Alleingang würde man dabei global aber nicht ernst genommen, Ziel sei daher ein europäischer Standard basierend auf der bestehenden, aber aktuell nicht praktikablen ISO-Norm. „Dabei stehen die Chancen dann gut, dass auch Hersteller wie Komatsu aus Japan, CAT aus den USA und Liebherr aus der Schweiz bereit wären, das mitzutragen“, schätzt Soßdorf.

Denn langfristig helfe den großen Marktführern ihre starke Position alleine nicht mehr, um Kunden an sich zu binden, eine Begrenzung der Digitallösungen auf die eigene Konzernfarbe wäre nach Ansicht des VDMA-Experten eher kontraproduktiv. Daher werden sich auch die großen OEMs überlegen müssen, ob in ihrer Software künftig alle Bagger und Laster gemanaged werden können, oder nur die eigenen. Was der Kunde sich wünscht, dürfte klar sein. Dadurch ist außerdem der Markt offen für Dritte, die mit herstellerunabhängigen Flottenmanagementsystemen die Bauunternehmen als Kunden gewinnen können. Ein erstes Beispiel ist Fleetum, eine Ausgründung der TU München, die mit den ausgewerteten Maschinendaten auch helfen will, die künftige Strategie zu optimieren und die Auslastung der Maschinen zu verbessern.

Autonomes Baggern und Absichern

Ein weiterer Trend ist die zunehmende Automatisierung von bestimmten Arbeitsvorgängen und Maschinen. Da solche im geschlossenen System einer Baustelle wesentlich einfacher betrieben werden können, als das etwa im vergleichsweise chaotischen Straßenverkehr möglich ist, sind im Off-Highway-Bereich schon einige selbstfahrende Fahrzeuge unterwegs. Transportstrecken mit festen Wegen, wie etwa in großen Tagebaugruben, werden bereits autonom betrieben, der Hersteller CAT hat beispielsweise in australischen Minen seit einigen Jahren ganze Flotten von bis zu 60 autonomen Schwerlastfahrzeugen im Einsatz. Komplexere Aufgaben wie das Ausschachten einer Baugrube aber muss aktuell noch ein erfahrener Bediener erledigen. Aber auch dafür existieren bereits erste Prototypen: Das amerikanische StartUp Built Robotics etwa hat einen kleinen Bobcat-Bagger mit GPS und Lidar ausgestattet und lässt ihn damit alleine kleine Gruben ausschieben. „Die Herausforderung dabei ist unter anderem, dass der Bagger seine Umgebung verändert. Ein normales autonomes Fahrzeug tut das nicht“, erklärt Gründer Noah Ready-Campbell. Die Notwendigkeit solcher Systeme sieht er darin begründet, dass in den USA ein chronischer Mangel an Baufachkräften herrscht, die Produktivität des Sektors sich seit den 1960er Jahren halbiert hat und dieser nach wie vor einer der gefährlichsten Arbeitsmärkte überhaupt ist. Das Projekt unterstützen inzwischen einige namhafte Investoren, zudem sitzt der vormalige Autodesk-CEO Carl Bass als unabhängiges Mitglied im Board of Directors und berät das Unternehmen bei technologischen Fragen.

LKW-Hersteller MAN ist mit einem autonomen Fahrzeug zwischen den Welten Straße und Baustelle unterwegs: Das „Fahrerlose Absicherungsfahrzeug auf Autobahnen – aFAS“ fährt unbemannt vollautomatisch langsam hinter Wanderbaustellen her. Es folgt dabei mittels einer Car-to-Car-Kommunikation dem vorausfahrenden Fahrzeug, das für stationäre Kurzzeitarbeitsstellen, Mäharbeiten und andere bewegliche Arbeitsstellen eingesetzt wird. Denn bei Folgefahrzeugen komme es nach Aussage des Herstellers immer wieder zu teils dramatischen Auffahrunfällen, Mitarbeiter der Autobahnmeisterei und Straßenbauer würden daher bisweilen unter hohem Risiko arbeiten. Beim Einsatz des aFAS ist während der Absicherungsfahrt dagegen kein Fahrer an Bord. Im Folgebetrieb orientiert sich das aFAS am Seitenstreifen einer Autobahn und folgt mit geringer Geschwindigkeit und in definiertem Abstand einer vorausliegenden, mobilen Arbeitsstelle. Bei der „Gekoppelten Fahrt“ folgt es einem vorausfahrenden Fahrzeug in sehr geringem Abstand, um etwa Beschleunigungs- oder Verzögerungsstreifen zu überqueren. Im Modus „Sicheres Anhalten“ wird das Fahrzeug in einer definierten Position abgestellt, um eine stationäre Arbeitsstelle zu sichern. Aktuell hat das aFAS schon über 4000 km auf öffentlichen Straßen fehlerfrei absolviert. Mit an der Entwicklung beteiligt waren auch die Hochschule Karlsruhe und die TU Braunschweig sowie, ZF TRW (Sensorik), Wabco (Bremse) und Bosch (Lenkung).

Ein Grund für die künftig weiter zunehmende Automatisierung auf Baustellen wird auch der Fachkräftemangel sein, diesen sehen 58 % der Branche als die größte Herausforderung, wie eine repräsentative Studie der Leitmesse Bauma 2018 ergab. Das sei vor allem für die klassischen Industrieländer ein großes Problem, weniger für bevölkerungsreiche Länder wie China und Indien. Gleichzeitig zählt aber auch die Digitalisierung selbst für 19 % der Befragten zu den zentralen Herausforderungen. Denn diese steckt noch in den Kinderschuhen: Nur 4 % sehen sich in puncto Digitalisierung führend. Zwar hat über die Hälfte der Befragten bereits Teile des Unternehmens digitalisiert oder zumindest damit begonnen. 22 % warten allerdings noch ab, 20 % sehen aktuell überhaupt keinen Handlungsbedarf. Bauma-Messe-Chef Klaus Dittrich appelliert daher: „Mehr Digitalisierung wagen! Um zukunftsfähig zu bleiben, müssen wir moderne digitale Prozesse und Systeme nachhaltig in unseren Veranstaltungen und in der Organisation verankern. Ich denke da geht es der Baumaschinenindustrie nicht anders.“

Wie der elektrische Steinbruch von Volvo im Detail funktioniert, zeigt das Video:

hier.pro/ghV0l

Die Bauma-Messe findet vom 8. bis 14. April 2019 in München statt.

Hier finden Sie mehr über: