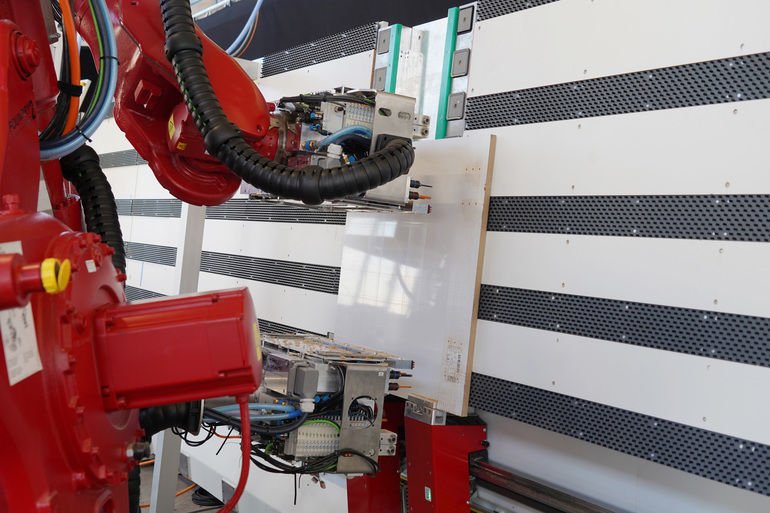

Das Modular Transport System (MTS) der Zimmer Group hat jetzt den German Innovation Award gewonnen. Das System ist Teil einer roboterbasierten, hochflexiblen, produktiven und modularen Fertigungszelle. Es sorgt für den Werkstücktransport in der Zelle. Dabei verknüpft das MTS die Be- und Entladestationen mit den Bearbeitungs- und Messstationen. Die individuell gesteuerten Transporteinheiten (Shuttles) können je nach Anforderung als Master oder Slave eingesetzt werden und dabei entweder einzeln oder im Verbund agieren. Dadurch entfällt eine starre Kopplung des Transports z. B. über ein durchgehendes Transportband.

Ein entscheidender Vorteil gegenüber herkömmlichen Maschinen ist die extrem hohe Anlagenverfügbarkeit dieser Roboterbearbeitungszelle. Das Transportsystem ist so konzipiert, dass die Shuttles bei Bedarf im Betrieb einzeln ausgeschleust und ausgetauscht werden können. Alle anderen Anlagenkomponenten sind so ausgelegt, dass im Servicefall oder bei Wartungsarbeiten keine unnötigen Demontagen erforderlich sind.

Eine weitere Innovation des MTS liegt in der integrierten 48-V-Akku-Zwischenkreispufferung, die in Kombination mit der Rekuperationsfunktion der Transporteinheiten die Laststromspitzen um etwa 85 % und somit den Energieverbrauch der Anlage um mehr als 8 % reduziert. Die Zelle kann direkt an ein MES-System angebunden werden. Die einzelnen Werkstücke werden durch einen Barcode von der Maschinensteuerung eindeutig identifiziert. Damit werden eine umfassende Fertigungskontrolle und eine hohe Produktionsqualität sichergestellt.

Das ganze System kann variable Werkstücke in Losgröße 1 verarbeiten und durch Hinzufügen von weiteren Funktionsmodulen die Leistungsfähigkeit nahezu beliebig skalieren. Der Ausbau der Zellen reicht von wenigen Metern mit ein oder zwei Bearbeitungsstationen bis zu 100 m mit mehr als 30 Bearbeitungsstationen. Diese Modularität ermöglicht individuelle Lösungen, die schnell in Betrieb genommen werden können, da jedes Modul einzeln vorab getestet werden kann. Das verkürzt die Hochlaufzeiten im Vergleich zu klassischen Bearbeitungsmaschinen erheblich. Das MTS lässt sich leicht an spezifische Einsatzfälle oder auch dem logistischen Umfeld und den notwendigen Sicherheitskonzepten anpassen. Diese Agilität im vollautomatisierten Umfeld werde momentan von keinem konservativen System am Markt erreicht, so der Hersteller.

Für jedes Modul existiert ein digitaler Zwilling, d. h. die Software ist bereits für jedes Modul vorhanden und an einem Hardware-in-the-Loop-System (Hils) getestet. Wird eine neue Kombination von Modulen benötigt, kann bereits vor der Disposition ein digitaler Zwilling der gesamten Zelle erzeugt, der Materialfluss getestet und die Leistungsfähigkeit der Anlage in Echtzeit überprüft werden. Dieser Hils-basierte digitale Zwilling begleitet die Anlage während der gesamten Lebenszeit. Er dient als Trainingsgerät für neues Bedienpersonal und zum Vorabtest bei Neuprodukten. Bei der Losgröße-1-Produktion in Echtzeit lässt sich vorab die Tagesproduktion simulieren, der Produktionsstatus freischalten bzw. sperren und somit ein Produktionsstau verhindern.

Das zentrale Bearbeitungsmodul besteht aus zwei Industrierobotern, die jeweils mit einer Multibearbeitungseinheit ausgerüstet sind. Die beiden kooperierenden Roboter arbeiten in einem räumlich begrenzten Bereich. Hier wird das Werkstück innerhalb eines sonst fließenden Prozesses kurzzeitig angehalten. Der eng begrenzte Bearbeitungsraum ermöglicht dabei eine Minimierung der Bearbeitungstoleranzen. Eine weitere große Herausforderung ist es, mit handelsüblichen Robotern eine auf ±0,1 mm genaue Fertigung zu ermöglichen. Dazu hat Zimmer eine sensorische Inline-Korrektur-Funktion entwickelt, die die geforderte Präzision permanent überwacht und gegebenenfalls automatisch nachkorrigiert. bec