(bec) Greifer für Handhabungsaufgaben in kleinen Stückzahlen zu fertigen, ist zeitaufwendig und teuer. Ganz besonders dann, wenn sie nur kurz im Einsatz sind, weil sich das Produkt, das sie handhaben sollen, immer wieder ändert. Forscher des Fraunhofer-Instituts für Produktionstechnik und Automatisierung IPA, Stuttgart, haben nun ein Verfahren entwickelt, mit dem sich die mehrkomponentigen Greifer schnell und kostengünstig herstellen lassen.

Greifer immer wieder an die Produktpalette anpassen

Beim Düsseldorfer Industrie- und Konsumgüterproduzenten Henkel AG & Co. KGaA, kommen Roboter zum Einsatz, die Kunststoffflaschen aus einer Abfüllanlage entnehmen und sie ihrer weiteren Verarbeitung zuführen. Die Roboter sind mit einem zweiteiligen Greifer bestückt, dessen Grundkörper bisher aus Aluminium besteht. Die Greiferbacken hingegen sind aus einem Elastomer gefertigt, damit die Flaschen nicht beschädigt werden oder abrutschen. Da Henkel seine umfangreiche Produktpalette ständig weiterentwickelt, müssen die Greifer immer wieder ausgetauscht werden.

Bisher müssen die Gussformen, mit denen die Elastomer-Greifelemente hergestellt werden, für jeden Greifer eigens produziert werden. Anschließend muss ein Monteur die Greiferbacken von Hand mit dem Grundkörper verschrauben. Ein zeitaufwendiges und teures Verfahren, ganz besonders wenn die Greifer dann nicht lange im Einsatz sind. Wissenschaftler vom Zentrum für Additive Produktion (ZAP) am Fraunhofer IPA, haben deshalb ein Verfahren entwickelt, mit dem sich die Greifer schneller und deutlich kostengünstiger in einem Fertigungsschritt herstellen lassen: das sogenannte additive Freiformgießen, eine Kombination aus 3D-Druck und Schwerkraftguss.

Herstellungsprozess der Greifer größtenteils automatisiert

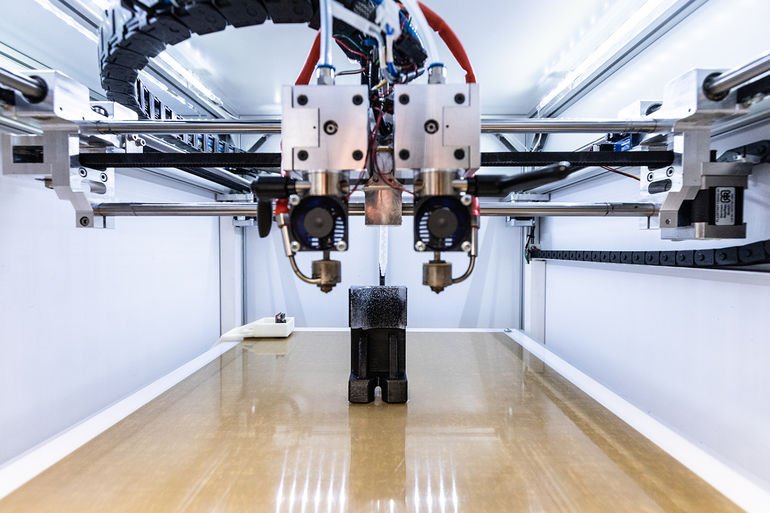

Bei der Fertigung kommen zwei Druckköpfe und eine Dosiereinheit zum Einsatz. Der Grundkörper des Greifers und das Stützmaterial werden mit dem FFF-Verfahren (Fused Filament Fabrication) gedruckt und bilden den steifen Teil des Greifers sowie eine Gussform. Als Druckmaterial für den Grundkörper verwenden die Forscher thermoplastische Kunststoffe wie Acrylnitril-Butadien-Styro-Copolymer (ABS). Die Stützstruktur hingegen besteht aus einem wasserlöslichen Kunststoff wie Polyvinylacetat (PVA).

Einfach automatisieren mit Modulen und speziellen Robotik-Baukästen

Um das Zweikomponenten-Silikon, das die Greiferbacken bildet, während des Herstellprozesses vergießen zu können, haben die Wissenschaftler eine spezielle Dosiereinheit in den 3D-Drucker integriert. Dabei werden Silikone von Henkel verwendet, die einerseits viskos genug sind, um Details und Kavitäten auszufüllen und andererseits die Anforderungen der Tropf- und Aushärtezeit erfüllen. Sobald der Herstellungsprozess abgeschlossen und das Silikon ausgehärtet ist, wird die Stützstruktur, die die Gussform bildet, im Wasserbad entfernt. So entsteht ein Bauteil mit gleichzeitig steifen und elastischen Materialeigenschaften, genau dort wo diese benötigt werden.

Variantenreiche Fertigung mehrkomponentiger Bauteile

„Das additive Freiformgießen ist ein Herstellungsprozess, der größtenteils automatisiert abläuft“, sagt Jonas Fischer, einer der beteiligten Forscher. „Man muss dem 3D-Drucker nur die CAD-Daten übermitteln, dann kann er den Greifer selbstständig fertigen. Eine Nachbearbeitung von Hand ist nicht nötig und Abfall wird weitestgehend vermieden.“ Den Greifer aus dem Drucker zu nehmen und ihn ins Wasserbad zu setzen, ist der einzige Arbeitsschritt, der derzeit noch von Hand erledigt werden muss. Damit ist das neue Verfahren ideal geeignet für die variantenreiche Fertigung von mehrkomponentigen Bauteilen aus Thermoplasten und Elastomeren in kleinen Stückzahlen.

Kontakt:

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA

Nobelstraße 12

70569 Stuttgart

Tel.: 0711 970–1800

E-Mail: industrieanfragen@ipa.fraunhofer.de

Website: www.ipa.fraunhofer.de