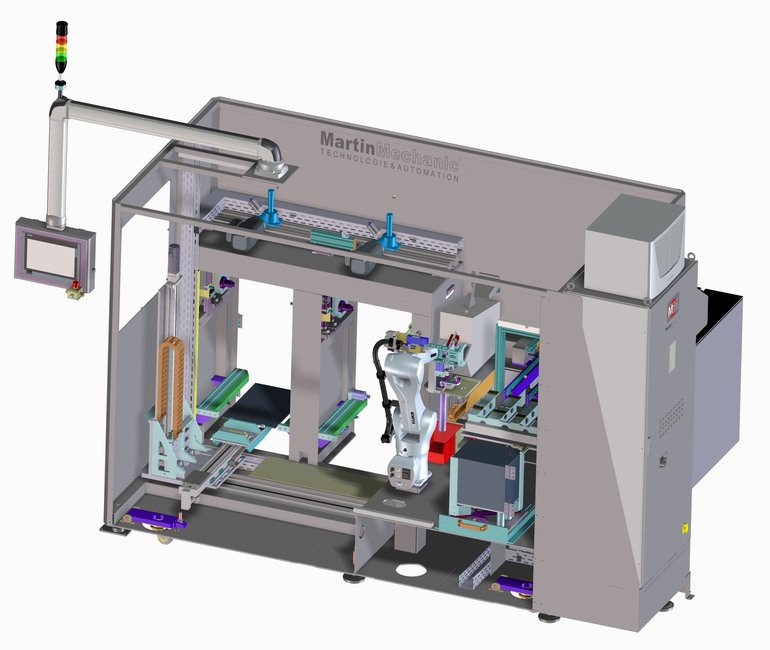

Mit einigen Besonderheiten ist eine Arbeitszelle ausgestattet, mit deren Hilfe Wendeschneidplatten aus Hartmetall gesintert werden. Der Auftraggeber aus der metallverarbeitenden Industrie ist so zufrieden mit der Handling-Lösung von MartinMechanic, dass er bei der Abnahme der ersten Anlage gleich zwei weitere baugleiche Arbeitszellen geordert hat.

Die MOB242306 kann auf ihren vier Schwerlastrollen sogar verschoben werden, um genug Platz für die Wartung des Sinterofens oder den Wechsel des Kettenbandes zu haben. Dazu muss man wissen, dass die Anlage mit 10 m² Stellfläche stolze 2,5 t wiegt. Damit sie zurück in ihre Ausgangsposition findet, wurde eine Pfanne fest auf dem Boden verdübelt. Die vier, an der Arbeitszelle angebrachten Kegel passen exakt in die entsprechenden Öffnungen.

Die Wendeschneidplatten werden auf 400 mm × 300 mm großen Keramikplatten angeliefert. Dazu wird ein 1,20 m hoher Bereitstellungswagen mit 40 Keramikplatten bestückt, die immer paarweise nebeneinander liegen. Jede Keramikplatte ist mit 48 Wendeschneidplatten mit den Maßen 10 mm × 20 mm belegt. Die Zykluszeit pro bereitgestellter Keramikplatte beträgt gerade einmal 10 s.

Der Werker scannt nach der Anlieferung zunächst die Chargen- und Materialnummern vom Fertigungsauftrag ein. Anschließend schiebt er zwei Transportwagen in die Arbeitszelle. Sie werden zentriert und angehoben, damit das Drei-Achs-Portal die Keramikplatten sicher entnehmen und auf dem Bereitstellungsplatz ablegen kann. Ein Motor treibt dazu eine Kugelumlaufspindel an.

Der Sechs-Achs-Roboter Kuka KR10R1100 nimmt mit seinem Vakuum-Doppelgreifer jeweils zwei Keramikplatten auf, um sie zum Übergabetisch zu befördern und nebeneinander abzulegen. Dazu arbeitet er sich am Transportwagen von unten nach oben. Sechs kapazitive Sensoren im Entnahmegreifer kontrollieren, ob der Roboter auch wirklich alle Keramikplatten übernommen hat.

Auf dem Übergabetisch wird jede Platte mit vier Abstandshülsen bestückt, die über einen Schwingförderer zugeführt werden. Über einen Schlauch werden sie dem Roboter zugeschossen und auf die Keramikplatten gelegt. Für das schnelle Zuführen wurde der Bunker nah am Roboter auf 1,60 m Höhe positioniert. Ein konkaver Spiegel oberhalb des Bunkers zeigt dem Werker an, wann er nachfüllen muss.

Die Abstandshülsen sind 20 mm lang und haben einen Durchmesser von 15 mm, was ebenfalls kontrolliert wird. Sie sorgen dafür, dass genügend Abstand zwischen den Keramikplatten herrscht, von denen immer vier übereinandergestapelt werden. Sind die Abstandshülsen zu kurz oder zu lang, werden sie automatisch aussortiert. Zum Schluss wird eine Abdeckung aus Keramik auf beide Stapel gelegt. Diese leere Platte entnimmt der Roboter jeweils aus einer Schublade mit Teleskopauszug, die vom Werker regelmäßig aufgefüllt wird.

Sind beide Übergabetische vollständig bestückt, was alle 80 s der Fall ist, werden sie automatisch aus der Anlage bis über das Kettenband des Ofens befördert. Jetzt senkt sich der Übergabetisch ab, um beide Keramikstapel auf der Stauförderkette aufzusetzen. Auch hier kontrollieren Sensoren, ob alle Keramikplatten richtig positioniert wurden.

Das Kettenband der Anlage läuft synchron zum nachgelagerten Ofenband, das mit einem Drehgeber ausgestattet ist. Dieser misst die Rotationsbewegung, die er an die Anlage übermittelt. Wenn beide Bänder mit der gleichen Geschwindigkeit fahren, ist gewährleistet, dass die Stapel nicht verrutschen. Zwei Lineargeber überprüfen die Breite des Ofenbandes, dessen Metall sich im Laufe der Zeit durch die Hitze verkürzen kann. Wird der Grenzwert unterschritten, muss das Band ausgetauscht werden.

Damit die Anlage beim Einfahren in den Sinterofen im Innern nicht verschmutzt wird, wurde sie mit einem lichtdurchlässigen Zellendach versehen. Gesteuert wird die Arbeitszelle über die fehlersichere Siemens S7-1500F. Diese SPS-Steuerung und auch die Leistungselektronik, die aus dem Robotercontroller und sechs Controllern für die Servoachsen besteht, wurden in einem zentral angeordneten Schaltschrank untergebracht. Über einen Schaltschrank-Kühler wird die warme Luft abgeführt und kühle zugeführt. Das 15“-Touch-Display lässt sich praktischerweise an einem Krakarm rund um die gesamte Anlage schieben, denn sein Rotationspunkt liegt im Zentrum des Zellendachs.

Fernwartung ist über eine gesicherte Internetverbindung möglich. Zur Sicherheit wurde ein Schlüsselschalter integriert. Erst wenn der umgelegt ist, ist ein Techniker autorisiert, sich auf die Anlage aufzuschalten. bec

Messe Motek 2018: Halle 5, Stand 5205