Aufgrund ihrer Präzision und Wirtschaftlichkeit haben sich Sintergleitlager in zahlreichen Anwendungen durchgesetzt. Sie zeichnen sich insbesondere durch ihre Selbstschmierung und Wartungsfreiheit bei hoher Lebensdauer aus. Die Pulvermetallurgie ermöglicht sehr unterschiedliche Geometrien in präziser Ausführung.

Der Autor: Dr. Wolfgang Pahl, Leiter des globalen Sinter-Metals-Entwicklungszentrums, GKN Sinter Metals, Bruneck/Italien

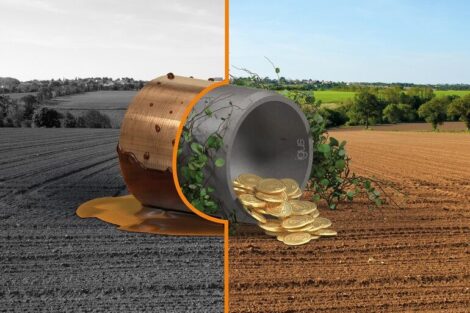

Der Einsatz von pulvermetallurgisch hergestellten Sintergleitlagern (SGL) hat eine sehr lange und erfolgreiche Geschichte. Trotz aller Wettbewerbstechnologien und -werkstoffe wächst der Marktanteil stetig. Neue Entwicklungen in der Trockenschmierung, Werkstoff- und Schmierstoffentwicklung unterstützen dieses Wachstum ebenso wie die aufgezeigten Grenzen der Wettbewerbstechnologien (Kunststoffe, beschichtete PTFE-Bleche usw.).

GKN beliefert aus verschiedenen Standorten den globalen wie den lokalen Gleitlagermarkt. Das globale Entwicklungszentrum befindet sich in Bruneck in Südtirol. Dort werden neue Werkstoffe für die unterschiedlichen Anwendungen marktgerecht entwickelt. Unterstützt wird die Entwicklung durch Kooperationen mit der Universität Trient und dem AC²T, dem Österreichischen Exzellenzzentrum für Tribologie. Durch die reproduzierbare Präzision, die stabile Geometrie und freie Formgebung entwickelt sich die Lagertechnologie immer weiter. Aufgrund der gezielt einstellbaren Porosität können Hochleistungsschmierstoffe zugefügt werden, die eine lange Lebensdauer auch bei hohen Belastungen garantieren.

Sintergleitlager im Vergleich zu Kunststofflagern

Sintergleitlager zeichnen sich insbesondere durch ihre Selbstschmierung und Wartungsfreiheit aus – auch über sehr hohe Lebensdauern. Dank der Pulvermetallurgie können viele unterschiedliche Geometrien in sehr präziser Ausführung hergestellt werden, was sich beispielsweise im Elektromotor durch einen sehr ruhigen und geräuscharmen Lauf niederschlägt.

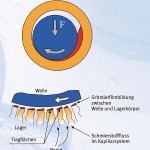

Bei konventionellen Anwendungen werden die porösen Lager mit einem flüssigen Schmierstoff getränkt, sodass in der Funktion eine hydrodynamische Schmierung aufgebaut wird. Durch den hydrodynamischen Druckaufbau wird die Reibung im Betrieb stark minimiert (Flüssigkeitsreibung des Schmierstoffes). Abrasiver Verschleiß wird dadurch ausgeschlossen. „Solche hydrodynamische Sintergleitlager finden seit vielen Jahren Anwendung im Fahrzeugbau, in Geräten der Audio- und Videotechnik, im Büromaschinenbau, in der Spielzeugindustrie, bei Geräten der EDV-Peripherie und im Apparatebau, in Haushaltsgeräten sowie in Elektrowerkzeugen“, erläutert Antonio Casellas, Vice President Global Product Management. „Nach Schätzungen der PM-Industrie werden sie im Kleinmotorenbereich jährlich im zweistelligen Milliardenbereich eingesetzt.“

Durch die Tränkung mit geeigneten Schmierstoffen ist es möglich, Betriebstemperaturen von – 60 bis etwa + 220 °C zu beherrschen. Im Gegensatz zu den Kunststoffen sind die Sintergleitlager wärmeableitend. Im Fall von Trockenschmierung können sie sogar bei Temperaturen bis >300 °C eingesetzt werden.

Der typische Anwendungsbereich von selbstschmierenden, hydrodynamischen Sintergleitlagern liegt im pxv-Wert-Bereich von 0,02 bis 5 N/mm² x m/s (p = spezifische Last, ermittelt aus Kraft pro projizierte Fläche; v = Gleitgeschwindigkeit). Die spezifische Belastung p kann zwischen 0,1 und 3 N/mm² variieren, Drehzahlen von 500 bis etwa 8000 min-1 sind typisch bei Wellendurchmessern von 1 bis 20 mm. Unter bestimmten Bedingungen und bei kurzzeitigem Betrieb können diese Grenzen auch überschritten werden. Typische Anwendungsbeispiele im Automobilbereich sind Scheibenwischer, Fensterheber, Kühlventilatoren und Sitzversteller.

Sintergleitlager mit Trockenschmierung

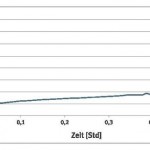

Unter bestimmten Betriebsbedingungen funktioniert die Hydrodynamik im Sinterlager nicht mehr. Bei sehr hohen Betriebslasten ist der Druckaufbau zu gering und der Ölfilm zwischen Welle und Lager wird zerstört. Dadurch kommt es zu einem direkten Metall-Metall-Kontakt und somit zu erhöhter Reibung und übermäßigem Verschleiß. In diesen Fällen muss konstruktiv auf andere Lagertypen wie Wälzlager oder Massivgleitlager zurückgegriffen werden.

Im anderen Grenzfall hingegen, bei sehr niedrigen Belastungen und Drehzahlen, kann sich im Lagersystem kein perfekter Schmierfilm aufbauen. Auch bei Kantenpressung oder Schwingungen wird der hydrodynamische Schmierungszustand gestört und als Folge arbeitet das tribologische System im Mischreibungsbereich. Durch den direkten Kontakt zwischen Lager und Welle steigt dann die Reibzahl und folglich der Verschleiß an.

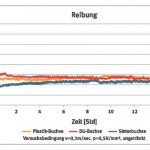

In solchen Fällen reicht die Ölschmierung nicht mehr aus: Im Sinterlager kann bri der Reibungsreduzierung durch Trockenschmierung Abhilfe geschaffen werden. GKN Sinter Metals hat eine Reihe von Möglichkeiten der Trockenschmierung an tribologischen Prüfständen getestet und direkte Vergleichsmessungen mit Kunststofflagern an den Laufständen durchgeführt. Im Versuch werden Sintergleitlager mit Bohrungsdurchmesser 8 mm in die Halterung eingebaut; Geschwindigkeitsprofil und Last sind einstellbar. Über ein Thermoelement, das direkt mit dem Lager in Kontakt ist, wird die Temperatur gemessen, und über eine Druckmessdose kann die Reibkraft ermittelt werden.

„Festschmierstoffe wie Grafit oder Molybdändisulfid werden bei Sinterlagern in Eisen- und Bronzelegierungen durch einen speziellen Prozess eingesintert und sind homogen in der Matrix verteilt“, verdeutlicht Antonio Casellas. „Bei Belastung bildet sich an der Reibfläche ein fester Schmierfilm, der bei Trockenlauf den Reibwert und den Verschleiß wesentlich herabsetzt.“ Dieser Effekt könne auch durch eine Beschichtung der Lauffläche erzielt werden, wobei auch in diesem Fall Festschmierstoffe wie Grafit, MoS2 oder PTFE die Funktion der Reibungsreduzierung übernehmen.

„Festschmierstoffe lassen sich in sehr dünnen Schichten abscheren. Daher setzen sich winzige Partikel in die Rauigkeit der Oberfläche. Sie glätten die Oberfläche und verhindern Mikrokontakte“, führt Casellas weiter aus. „Wir erreichen mit dieser neuen Entwicklung der Sinter-Trockengleitlager eine Erhöhung der Alterungsbeständigkeit und Oxidationsstabilität. Sie zeichnen sich zudem durch exzellente Haftfestigkeit und hohe Druckaufnahmefähigkeit aus.“ Auch unter extremen Umgebungsbedingungen wie staubige Atmosphäre, extreme Temperaturen oder im Vakuum könne damit eine zuverlässige Schmierung erreicht werden.

Gleichmäßige, präzise Strukturen

Durch die pulvermetallurgische Herstellmethode können Sintergleitlager in einer hohen Präzision hergestellt werden. Im Gegensatz zu Kunststoff-Lagern, die partiell angespritzt werden und dadurch isobare Fließnähte aufweisen können, sind bei Sintergleitlagern gleichmäßige, präzise Strukturen zu erwarten. Sie können bei Bedarf in der Toleranzklasse IT 7 bis IT 8 produziert werden. Im Vergleich dazu liegen Kunststofflager in einem Bereich >IT 10. Auch in Bezug auf die Oberflächenbeschaffenheit sind Sintergleitlager den Kunststofflagern weit überlegen. Durch die hervorragende Oberflächenbeschaffenheit und die niedrigen Rauheitswerte werden geringere Reibwerte im Vergleich zu Kunststofflagern erreicht.

Viele Praxisanwendungen basieren auf der langjährigen Erfahrung, die GKN sich weltweit erarbeitet hat. Damit unterstützt das Unternehmen die Weiterentwicklung der Präzisionsgleitlager auf Sintermetall. Das zentrale Forschungslabor in Bruneck sammelt alle globalen Kundenanforderungen und ist aufgrund seiner Ausrüstung in der Lage, Kundenansprüche im Vorfeld zu simulieren und praxisnah als Serienprodukt umzusetzen. Auch für kleine bis mittlere Stückzahlen bietet GKN praktische Lösungen an. Die Wärmeleitung, die nachgewiesene Recycling-Fähigkeit und die lange Lebensdauer der Präzisionsgleitlager sind sicherlich ein Grund für den Erfolg und das stetige Wachstum dieses Produkts. I

Info & Kontakt

GKN Sinter Metals Dr. Wolfgang Pahl F&E-Manager +39 474 570259 wolfgang.pahl@gknsintermetals.com www.gknsintermetals.com

Vertiefende Informationen zu Sintergleitlagern

Teilen: