Inhaltsverzeichnis

1. Smarte Getriebe

2. Miniaturisierung von Getrieben

3. Zielbranchen für Getriebe

4. Die Rolle der Keramik in Getrieben

5. 3D-Druck in der Getriebefertigung

KEM Konstruktion: Wir befinden uns mitten in der digitalen Transformation. Welche Herausforderungen muss ein Anbieter wie maxon meistern, um auch in Zeiten der Digitalisierung wettbewerbsfähig zu bleiben? Und was bedeutet dies im Speziellen für die Entwicklung von mechanischen Produkten wie Ihren Getrieben?

Zimmermann: Die Digitalisierung ist für uns natürlich auch ein wichtiges Thema. Dabei spielt nicht nur die Digitalisierung der Produkte eine Rolle, sondern auch die Vermarktung. In diesem Bereich werden wir immer digitaler. Die Zeiten, in denen der Kunde seine Produkte aus dem Katalog rausgesucht hat, sind vorbei. Er möchte die Produkte online beziehen und das bieten wir auch an. Wir haben einen eigenen eShop, in dem der Kunde seine Produkte – seien das Motoren, Getriebe, Encoder oder Steuerungen – über das Internet beziehen kann. Aber, und das unterscheidet uns von vielen anderen Anbietern, wir gehen noch weiter. Der Kunde kann die Getriebe und Motoren nach seinen Bedürfnissen konfigurieren. Das heißt, er muss kein Produkt aus dem Katalog nehmen und an seine Anwendung anpassen, sondern er kann genau die Konfiguration seiner Wahl bei uns im eShop auswählen. Nach der Auswahl läuft dann bei uns beispielsweise in der Getriebe-Montage der Auftrag aus dem Drucker und wird dann produziert, sodass der Kunde innerhalb kürzester Zeit die bestellten, konfigurierten Produkten bei sich auf dem Tisch hat. Er bekommt sowohl das reale Produkt, dass er in seine Lösung einbauen kann, als auch das entsprechende 3D-Modell geliefert. Dieser digitale Prozess von der Konfiguration im Internet hin zur Fertigung in der Getriebe-Montage ist ein Stück realisierte Industrie 4.0. In der Konstruktion sind dadurch gewisse Vorbereitungen erforderlich, denn die CAD-Zeichnungen und die gesamten Daten werden automatisch im Hintergrund erzeugt. Dafür ist es notwendig, dass man bereits ein bestimmtes Grunddesign hat, das dies ermöglicht. Solche Anforderungen sind für viele Konstrukteure neu, denn früher musste das Produkt einfach funktionieren – heute muss es auch konfigurierbar sein. Und das bieten wir für immer mehr Produkte an. Der Vorteil für den Kunden ist, dass er in der Regel innerhalb von elf Tagen das Produkt auf dem Tisch hat und es testen kann. Wenn es funktioniert, hat er sein Problem gelöst beziehungsweise wir haben ihm geholfen, sein Problem zu lösen. Dann wird er auch keine anderen Anbieter mehr anfragen. Damit ist dieser digitale Ansatz ein Türöffner für maxon. Dieser Prozess heißt bei uns Configure to Order – kurz CTO. Allerdings bieten wir das nur für Stückzahlen bis 50 Stück an, was dem Konstrukteur oder dem Entwickler aber zu Beginn reicht, um eine Lösung zu finden. Wenn das Produkt in Serie geht, bestellt der Kunde dann über andere Kanäle. Was noch nicht geht, ist das Kundenmodell mittels digitalen Zwillings zu simulieren. Da arbeiten wir noch dran, aber mit diesem Konfigurator sind Konstrukteure und Entwickler super bedient. Und das kommt auch sehr gut an.

Smarte Getriebe

KEM Konstruktion: Mechanische Komponenten werden immer intelligenter – dabei geht es um Themen wie Condition Monitoring oder Predictive Maintenance und die dafür benötigte Sensorik. Wie „intelligent“ sind maxon-Getriebe?

Zimmermann: Das hängt von der Anwendung ab und davon, was der Kunde benötigt. Ein Beispiel: Wir fertigen mit unserem BikeDrive auch einen E-Bike-Antrieb her, der Daten erfassen kann, etwa welche Leistung gibt der Antrieb gerade ab? Welche Leistung bringt der Radfahrer? Wie ist die Temperatur? Was für Motorströme habe ich? Und diese Daten lassen sich in unsere Azure-Cloud hochladen und entweder für den Kunden oder für maxon auswerten, um entsprechende Maßnahmen ergreifen zu können. Ergeben sich Abweichungen, etwa bei der Leistung eines Motors, kann man das korrigieren und richtig einstellen. Letztendlich kann man gemäß dieser Daten den Antrieb konfigurieren. Zudem arbeiten wir an der Entwicklung intelligenter Getriebe, die beispielsweise Drehmomente, Temperaturen oder Drehzahlen ins Internet übertragen können. Solch ein Antrieb ist für den Kunden gleichzeitig eine Art Sensor, über den er bestimmte Werte abfragen kann. So sieht er beispielsweise, wie viel Energie ein Antrieb benötigt. Wenn er viel mehr Energie verbraucht als noch vor einem halben Jahr ist es für den Kunden ein Anzeichen, dass irgendwo mit seiner Anlage etwas nicht stimmt oder für maxon, das vielleicht etwas mit unserem Antrieb nicht stimmt. Das zeigt, Predictive Maintenance ist eine feine Sache und in diese Richtung geht es auch immer mehr. Es ist also nicht nur das Produkt, das der Kunde bei uns ordert, sondern zukünftig auch die entsprechenden Daten. Und Daten sind das Gold der Zukunft.

KEM Konstruktion: Ein weiteres Thema im Zusammenhang mit Digitalisierung ist die Kommunikationsfähigkeit. Im Bereich der Leistungselektronik haben Sie hier bereits entsprechende Produkte. Wie ist maxon hier bezüglich seiner Getriebe aufgestellt?

Zimmermann: Bei der Leistungselektronik liegt die Kommunikationsfähigkeit in der Steuerung. OPC UA, CANopen oder IP-Protokolle, sind ja Schnittstellen der Steuerung. Wir bieten unseren Kunden CANopen, Ethernet etc. an, je nachdem, was die Maschine für eine Steuerung hat oder was sie benötigt. Das liegt aber in der Steuerungsschnittstelle, die dem Getriebe im Prinzip über den Motor vorgeschaltet ist. Die Getriebe selbst können Sensoren haben, die Informationen wie Temperatur, Drehmoment, Drehzahl oder Erschütterungen erfassen. Diese Werte müssen jedoch über eine Steuerung an die Cloud weitergegeben werden. Dafür braucht es immer eine Elektronik, die Stand heute noch separat ist und nicht in den Getrieben integriert wird. Solange der Kunde ohnehin Versorgungsleitungen von seiner Maschine an die Antriebe hat, können diese genutzt werden, um die Daten abzugreifen und zu versenden.

KEM Konstruktion: Ist es in einem nächsten Schritt denkbar, dass die Intelligenz, dass Steuerungsaufgaben und Kommunikationsfähigkeit direkt ins Getriebe wandern?

Zimmermann: Die Sensorik mit der entsprechenden Auswertung ist schon so weit miniaturisiert, dass man das in kleine Getriebe integrieren kann. Es braucht heutzutage aber immer noch eine Stromversorgung der Sensoren und das läuft vermutlich auch die nächsten paar Jahre noch über ein Kabel. Vielleicht kann man das irgendwann mal induktiv lösen, wobei das in rauer Umgebung schwierig wäre. Aber ja, mit zunehmender Miniaturisierung werden diese Systeme kleiner und müssen dann nicht mehr in einer externen Steuerung untergebracht werden. Das ist aber noch ein bisschen Zukunftsmusik, Da müssen wir definitiv noch ein bisschen daran arbeiten.

Miniaturisierung von Getrieben

KEM Konstruktion: maxon ist bekannt als Anbieter von Klein- und Kleinstmotoren. Welche Rolle spielt Miniaturisierung bezüglich Ihrer Getriebe? Werden diese auch entsprechend kleiner?

Zimmermann: Antriebe werden immer kleiner bei gleichzeitiger Zunahme der Leistungsdichte. Denn die möglichen Anwendungsgebiete für solche kleinen Antriebe sind sehr vielfältig. Und je kleiner zum Beispiel der Motor wird, erhält er die Leistung nicht über sein Drehmoment, sondern über die Drehzahl – also Leistung ist Drehmoment mal Drehzahl – denn bei einem Miniatur-Motor mit so einem kleinen Durchmesser kann man kein sehr hohes Drehmoment erzeugen. Dafür hat er eine hohe Drehzahl. Um solche Antriebe in der Anwendung nutzen zu können und Drehmomente abzurufen, wird das Drehmoment dieses kleinen Motors durch das Getriebe erhöht und die Drehzahl reduziert. In diesem Zusammenhang spielen diese kleinen Getriebe eine immer größere Rolle, weil man Getriebe braucht, um Motoren in den Anwendungen so zu konditionieren, dass auch tatsächlich ein gutes Drehmoment abgerufen werden kann. Grundsätzlich, wie etwa in der Medizintechnik, sollte Motor und Getriebe eine Einheit sein. Also hat ein Motor mit 6 mm Durchmesser dann vorne ein Getriebe mit ebenfalls maximal 6 mm Durchmesser verbaut. In diesem 6-mm-Getriebe sind bis zu 15 Zahnrädern eingebaut. Mittlerweile arbeiten wir sogar mit 4-mm-Getrieben, die dann auch teilweise im menschlichen Körper eingesetzt werden.

KEM Konstruktion: Für diese „Miniaturfertigung“ sind herkömmliche Werkzeugmaschinen sicher nicht geeignet. Hat maxon für seine 4- oder 6-mm-Getriebe mit 15 Zahnrädern spezielle Maschinen im Einsatz?

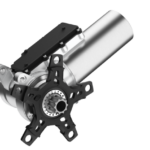

Getriebe laut Entwicklungsleiter Lukic wichtiges Standbein von Maxon Motor

Zimmermann: Ja, wir haben uns darauf eingerichtet, solche kleinen Zahnräder zu fertigen. Früher konnte man diese noch in einem gewissen Rahmen von der Schweizer Uhrenindustrie beziehen. Allerdings muss man sagen, dass diese Unternehmen Teile für Uhren herstellen, die zwar klein, aber nicht auf Leistung ausgelegt sind. Unsere Bauteile müssen dagegen Leistung übertragen können, müssen Drehmoment übertragen können. Daher haben wir uns im Jahr 2013/2014 entschieden, einen kompletten Maschinenpark einzurichten, mit dem wir diese kleinen Zahnräder fertigen können. Und seither machen wir das sehr erfolgreich und sind quasi absolut unabhängig vom Zulieferermarkt, was momentan durchaus von Vorteil ist.

KEM Konstruktion: Haben Sie diese Maschinen selbst entwickelt oder haben Sie mit einem Maschinenbauer zusammengearbeitet?

Zimmermann: Die Maschinen wurden schon speziell für unsere Anwendungen hergestellt, aber wir haben keine komplett neue Maschine entwickelt, sondern die bestehenden Maschinen für unsere Bedürfnisse angepasst und umgerüstet. Das ist im Übrigen bei fast allen Maschinen in diesen kleinen Dimensionen so, dass man Anpassungen vornehmen muss. Es gibt auch nicht viele Hersteller auf dieser Welt, die bereit sind, bei diesen Anpassungen mitzugehen.

Zielbranchen für Getriebe

KEM Konstruktion: In welchen Branchen und Applikationen kommen maxon-Getriebe zum Einsatz?

Zimmermann: Die Anwendungsgebiete für Getriebe sind extrem vielseitig. Daher haben wir unser Geschäft in fünf Business Units aufgeteilt. Das ist zum einen die Business Unit Industrial für industrielle Anwendungen. Diese Einheit brauchen Unternehmen wie maxon, um alle Dinge antreiben zu können, die in der Industrie bewegt werden müssen. Dann haben wir den Bereich Medical, also Medizintechnik, was ein sehr wichtiges Geschäft für uns ist. Dann die BU Mobility Solutions. Das hat nicht viel mit Automotive zu tun, sondern es geht beispielsweise um Antriebe für kleine AGVs, also autonome Fahrzeuge, die über Lidar oder Ultraschall Wege navigieren. Ein weiteres Feld sind Aerospace-Anwendungen. Hier haben wir einmal den Bereich der Luftfahrt, in dem wir beispielsweise in Flugzeugkabinen über unsere Antriebe die Klimatechnik regeln. Auch das Bewegen von Bildschirmen geschieht sehr oft mit unseren Antrieben. Die Luftfahrt macht momentan ohnehin gerade eine sehr große Entwicklung beziehungsweise Veränderung durch. Dabei geht es weg von großen hydraulischen Systemen, die bisher häufig in den Flugzeugen eingesetzt werden und bei denen dann kilometerweise Schläuche durch das ganze Flugzeug verlegt werden, hin zu dezentralen über Bussysteme angesteuerte elektromechanische Antriebe. Und für solche Anwendungen ist maxon perfekt geeignet. Unsere Antriebe bieten höchste Leistung auf kleinstem Raum sowie geringes Gewicht. Und das ist natürlich wichtig für die Flugzeugindustrie. Das ist ein großer Markt für maxon. Und dann gibt es noch die Space-Anwendungen. Alle Mars Rover der NASA haben maxon-Antriebe an Bord und auch der Mars-Hubschrauber Ingenuity fliegt mit maxon-Technik. Und es geht in diesem Bereich auch weiter. Das sind natürlich keine großen Stückzahlen, aber man nimmt sehr viel Know-how von der NASA mit. Darüber hinaus ist das Ganze eine tolle Image-Geschichte. Und schließlich haben wir noch mit Intralogistics eine neue Business Unit. Der Hintergrund ist, dass es immer mehr Online-Versandhändler gibt und die haben viele Hochregallager, in denen Regalbediengeräte die Päckchen aus den Regalen holen. Bei der dafür benötigten Antriebstechnik sind wir stark vertreten, denn da werden dynamische Antriebe benötigt.

KEM Konstruktion: Welcher der genannten Branchen ist die Umsatzstärkste für maxon?

Zimmermann: Industrial ist für uns momentan die umsatzstärkste Branche. Insbesondere die Industrie-Automatisierung spielt hierbei eine wichtige Rolle, denn es wird immer mehr automatisiert. Und da benötigt man überall Getriebe und Motoren, also Antriebe insgesamt. Dann kommt Medical. Die Medizintechnik ist ein unglaublich breites Feld. Da haben wir zum Beispiel Insulinpumpen, die der Mensch am Körper trägt, bei denen ein hoher Wirkungsgrad der Getriebe wichtig ist, da die Batterien bei einem schlechten Wirkungsgrad relativ schnell leer sind. Maxon-Getriebe haben einen sehr hohen Wirkungsgrad und darum hält die Batterie auch länger und der Patient muss weniger oft die die Batterie wechseln. Dann gibt es in diesem Segment sogenannte Power Tools, etwa Akkuschrauber, die zum Beispiel bei Hüftoperationen eingesetzt werden. Dafür bieten wir Getriebe an, die auch sterilisiert werden können und eine bio-kompatible Oberfläche haben. Und der Bereich Medizintechnik wird in der Zukunft weiterhin wachsen.

KEM Konstruktion: Entwickeln Sie Ihre Getriebe für den „Eigenbedarf“ oder beliefert maxon auch andere Motorenbauer?

Zimmermann: Der allergrößte Teil unserer Getriebe wird mit maxon-Motoren verheiratet. Aber es gibt auch einen Anteil, den wir an Kunden versenden, die andere Motoren anbauen. Das können auch Motoren unserer Marktbegleiter sein, können aber auch Druckluftmotoren oder Hydraulik-Motoren sein, je nachdem aus welchem Bereich der Kunde kommt. Das liegt jedoch im einstelligen Prozentbereich, was wir an andere Motorenhersteller ausliefern.

Die Rolle der Keramik in Getrieben

KEM Konstruktion: Am Standort Sexau fertigt maxon auch Keramikkomponenten. Welche Gründe hatten Sie dafür und welche Vorteile bietet der Werkstoff für Ihre Produkte?

Zimmermann: Entstanden ist die Keramikfertigung bei maxon Anfang der 1990er Jahre. Damals haben wir die ersten Hochleistungs-Planetengetriebe gefertigt. Die Zahnräder, die in den Planetengetrieben sitzen, drehen sich auf Achsen. Auf diesen Achsen sind die Planetenräder gelagert. Diese Lagerung war immer der Hauptverschleißpunkt von Planetengetrieben. Wir haben lange Zeit nach Lösungen für dieses Problem gesucht und dann sind wir irgendwann bei Keramik gelandet und haben gesehen, Keramik, speziell das Zirkonoxid, hat durch seine sehr hohe Verschleißfestigkeit, durch die sehr glatte Oberfläche, die man erzeugen kann, und durch die hohe Biege-Bruch-Festigkeit sehr gute Eigenschaften, die helfen konnten, unsere Getriebe zu verstärken und die Lebensdauer zu verlängern. Und da wir Anfang, Mitte der 1990er Jahre die Produkte so nicht kaufen konnten am Markt – Keramik war noch in den Kinderschuhen – haben wir begonnen, das bei uns im Hause im Ceramic-Injection-Molding-Verfahren (CIM) zu fertigen. Ab 1995/96 hatte maxon die ersten Planetengetriebe beziehungsweise überhaupt die ersten Getriebe, die serienmäßig mit Keramik ausgestattet waren, im Katalog. Verschleißfestigkeit, Lebensdauer, geringe Reibung und hohe Biege-Bruch-Festigkeit sind auch heute noch der Grund, weshalb wir Keramik verwenden und weshalb wir auch an externe Kunden Keramikbauteile verkaufen. Bei Keramik ist es tatsächlich so, dass wir nicht nur für unseren Eigenbedarf produzieren, sondern auch für externe Kunden arbeiten.

Keramikkomponenten von Maxon erhöhen Verschleißfestigkeit von Getrieben

KEM Konstruktion: Lässt sich beziffern, wie viel länger so ein Planetengetriebe mit einer Keramikachse gegenüber einem solchen mit einer Metallachse lebt?

Zimmermann: Dabei handelt es sich um einen Faktor zwei, was schon eine Nummer ist. Allerdings hat Keramik auch ihren Preis. Also gegenüber einer gehärteten Stahlachse ist die Keramikversion schon teurer. Aber wie gesagt, man hat dadurch auch viele Vorteile und kann die Antriebe kleiner bauen, die Leistungsdichte erhöhen. Und das sind die Dinge, die maxon antreiben – immer besser, immer kleiner werden und immer mehr Leistung reinpacken.

KEM Konstruktion: Welche Vorteile bietet das CIM-Verfahren bei der Fertigung von Keramikkomponenten?

Zimmermann: Das CIM-Verfahren hat gegenüber der Hartbearbeitung, also dass man die Keramik aus einem Block schleift, sehr viele Vorteile. Denn es ist möglich, damit eine Großserienfertigung wirtschaftlich darzustellen. Das Verfahren ähnelt dem Kunststoff-Spritzguss. Es benötigt gegenüber dem Spritzguss noch einige weitere Schritte, um zur fertigen Keramik zu kommen, aber es lässt sehr viele Freiheitsgrade zu. Man kann Zahnräder spritzgießen, man kann Planeten-Träger, die wir in unseren Planetengetrieben einsetzen spritzgießen und ermöglicht es, Teile aus Keramik herzustellen, die mit herkömmlichen Verfahren wie Schleifen oder Weichfräsen gar nicht machbar wären.

3D-Druck in der Getriebefertigung

KEM Konstruktion: maxon setzt auch den 3D-Druck zur Herstellung von Keramik-Bauteile ein. Welche Vorteile bietet die additive Fertigung diesbezüglich?

Zimmermann: Wir sind eine der wenigen Firmen die mit Zirkonoxid Keramik im 3D-Druck-Verfahren herstellt. Zirkonoxid ist unser „Lieblingswerkstoff“, mit dem sich alle benötigten Eigenschaften erreichen lassen. Teile in 3D drucken zu können, hat den Vorteil, erste Muster liefern zu können, ohne dass in ein Werkzeug investiert werden muss, denn ein Werkzeug kostet viel Geld. 3D-Druck ist da hilfreich. Und die Festigkeit der Bauteile, die liegt in einem ähnlichen Bereich, wie die der Bauteile, die aus dem Spritzguss-Prozess herauskommen.

KEM Konstruktion: Keramik ist ein langlebiger Werkstoff, weswegen Sie ihn für Bauteile wie Zahnräder nutzen, die dann in maxon-Produkten zum Einsatz kommen. Fertigen Sie auch Bauteile für andere Unternehmen?

Zimmermann: Ja. Dazu hat maxon sich um die Jahrtausendwende entschieden, weil immer mehr Kunden bei uns angefragt haben, ob wir für sie auch Bauteile aus Keramik liefern würden. Viele Kunden kommen aus der Medizintechnik, aufgrund der Bio-Kompatibilität von Keramik, oder aus der Messtechnik, hier geht es etwa um Messköpfe, die Säuren und Laugen widerstehen können. Außerdem liefern wir Keramikbauteile für Isolatoren, denn Keramik isoliert den Strom und im Fall von Zirkonoxid auch Wärme.

KEM Konstruktion: Gibt es denn Applikationen, bei denen sich Keramik nicht eignet als Werkstoff?

Zimmermann: Ja, es gibt Bereiche, in denen sich Keramik nicht eignet, etwa wenn man auf Duktilität von Werkstoffen angewiesen ist, also wenn man den Werkstoff dauerhaft plastisch deformieren möchte. Das ist mit Keramik nicht möglich, weil es ein spröder Werkstoff ist, der sich nicht plastisch deformieren lässt. Zudem hat die Keramik, zumindest das Zirkonoxid, Grenzen hinsichtlich der Größendimensionen. Grenzen für die Keramik gibt es aber eigentlich nur nach oben, nicht nach unten.

Mehr Informationen zu den innovativen Hightech-Keramikkomponenten von maxon

Hier finden Sie mehr über: