Deutschland ist das weltweite Epizentrum für Industrie 4.0 und die digitale Transformation der Produktion. Eine entscheidende Rolle für die rasche Vernetzung spielt die enge Zusammenarbeit von Hochschulen und Unternehmen. So entwickeln in der SmartFactoryOWL Wissenschaftler und Ingenieure von Unternehmen wie Emerson praxisrelevante und sofort umsetzbare Lösungen für eine höhere Verfügbarkeit und Produktivität pneumatischer Systeme.

Wellenförmige Unterlegscheiben, Spiraldruckfedern, Tellerfedern... Die Liste erprobter Federn, die für eine Vielzahl von Anwendungen in Frage kommen, ist...

Die SmartFactoryOWL ist das Reallabor für Industrie 4.0 in Ostwestfalen-Lippe. Sie bildet gemeinsam mit dem Centrum Industrial (CIIT) ein Forschungs- und Entwicklungscluster für die industrielle Automation. Die gemeinsame Einrichtung des Fraunhofer IOSB-INA und der Technischen Hochschule Ostwestfalen-Lippe in Lemgo hat drei Stoßrichtungen: Forschung, die Qualifikation von Fachkräften und der Transfer zu Technologien der digitalen Industrie. Auf diesen drei Feldern gibt die SmartFactoryOWL mit einer weltweit einzigartigen Industrie 4.0-Infrastruktur Antworten auf viele Fragen rund um die digitale Transformation, die Zukunft der Arbeit und die Prozessoptimierung.

Konkrete Handlungsempfehlungen gesucht

Dabei steht die Praxisorientierung im Mittelpunkt. Es geht eben nicht nur um neue Fabriken auf der grünen Wiese, sondern auch darum, wie Fertigungsverantwortliche schrittweise aus der digitalen Transformation konkrete Handlungsempfehlungen für ihre Aufgaben ableiten können. Das betrifft alle Antriebstechnologien der Automatisierung, einschließlich Pneumatik. Auch in der vernetzten Zukunft wird die Pneumatik die am einfachsten zu handhabende Antriebstechnologie mit dem geringsten Aufwand pro Bewegung sein – und damit einen festen Platz in der Automatisierungswelt haben. In der SmartFactoryOWL beschäftigen sich Entwickler damit, so einfach und kostengünstig wie möglich Daten aus pneumatischen Systemen zu erfassen, sie dezentral vorzuverarbeiten und als Informationen übergeordneten IT-Systemen zur Verfügung zu stellen. Damit erhalten Anwender „Actionable Insights“, datenbasierte Handlungsempfehlungen, mit denen sie die Energieeffizienz, die Produktivität und die Verfügbarkeit der Pneumatik erhöhen.

So hat die SmartFactoryOWL sehr früh die Potenziale des Aventics Smart Pneumatics Monitor (SPM) von Emerson ausgelotet. Der SPM erfasst die Daten ohnehin vorhandener und zusätzlicher Sensoren in seriell angesteuerten Ventilsystemen. Er verarbeitet die Daten intern und erzeugt daraus Zustandsinformationen, ohne die Steuerung zu belasten oder zu verändern. Damit entfällt sowohl für den Maschinenhersteller wie auch andere Anwender der sonst übliche Zusatzaufwand für eine SPS-Programmierung.

Der SPM tauscht beispielsweise über den integrierten OPC UA-Server Informationen direkt mit anderen Systemen aus. Anwender definieren dazu auf einer grafischen Oberfläche per Drag-and-drop, welche Komponenten des Pneumatiksystems sie bewerten möchten. Erst beim Erreichen von definierten Grenzwerten sendet die Elektronik automatisch Meldungen an ERP- und MES-Systeme und Personen, beispielsweise Instandhalter. Sie erkennen damit Leckagen oder Verschleiß, bevor er zu einem Ausfall führt und können vorausschauend handeln. Damit steigt die Anlagenverfügbarkeit und die Wartungskosten sinken.

Komplette Systembetrachtung

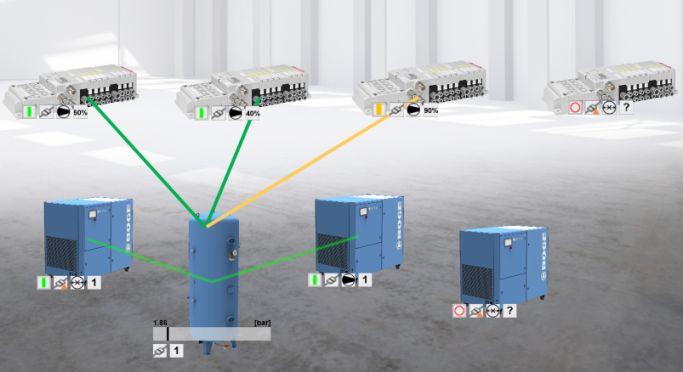

Ein weiterer praxisbezogener Schwerpunkt ist die komplette Systembetrachtung von pneumatischen Aktoren und der dazu gehörigen Druckluftbereitstellung. Ziel ist es, den Energieverbrauch für Druckluftanwendungen zu verringern, gleichzeitig alle Aktoren im digitalen Blick zu haben und sie per Software auf neue Bedingungen anzupassen. Wie dieses Anforderungsprofil erfüllbar ist, zeigt die SmartFactoryOWL in einem Gemeinschaftsprojekt mit Boge Kompressoren und Emerson. Dazu haben sie ein Smart Pneumatic Grid entwickelt. Vorgabe war es, eine einfach umsetzbare Lösung ohne aufwändige IT-Programmierung zu finden.

Das Smart Pneumatic Grid nutzt das herstellerübergreifend akzeptierte Maschine-zu-Maschine-Kommunikationsprotokoll OPC UA. Die intelligente Vernetzung von Drucklufterzeugern und Druckluftverbrauchern eröffnet vielfältige Potenziale zum Überwachen, Steuern und Optimieren der gesamten Systemtopologie. Mit dem Wissen über den aktuellen und den anstehenden Luftverbrauch kann die Kompressorleistung bedarfsgerecht geregelt werden – und Anwender senken so ihren Energieverbrauch deutlich.

Das Smart Pneumatic Grid erfasst den Energiebedarf bis auf Einzelverbraucherebene und visualisiert ihn transparent. Mit geringem Aufwand können Maschinenhersteller und Anwender aus diesen Informationen bedarfsgerechte Regelungen für die Boge Kompressoren ableiten und in der Software hinterlegen. Über optimierte Regelungen sinkt nicht nur der Energieverbrauch. Vielmehr können Maschinenhersteller und Anwender die Produktivität steigern und rein per Software Prozessänderungen im laufenden Betrieb umsetzen. Damit trägt das Smart Pneumatic Grid zu flexibleren Maschinen bei, die für die wirtschaftliche Fertigung immer kleinerer Losgrößen ausgelegt sind. Ein weiterer Vorteil: Das Smart Pneumatic Grid zeigt auch einen steigenden Luftverbrauch, also Leckage, verbrauchergenau an, und die Instandhaltung kann unmittelbar die Undichtigkeiten ohne Suchaufwand beheben.

OPC UA setzt sich aktuell als Standard für die horizontale und vertikale Vernetzung in der Automation durch. Er übermittelt unabhängig von der Feldbuskommunikation mit der Steuerung Daten und Zustände von Geräten an weitere Komponenten, andere Maschinen oder übergeordnete Instanzen. Dieser dezentrale Ansatz entlastet die Maschinensteuerung und ermöglicht auch die Nachrüstung von SPM und dem Smart Pneumatic Grid in bereits installierten Maschinen und Anlagen, ohne Eingriffe in die Programmierung der Steuerungen.

Neues Must-Have: Remote-Zugriff

Die enge Zusammenarbeit von Wissenschaft und Automatisierungsunternehmen treibt die digitale Transformation systematisch voran. Sie bildet einen wichtigen Pfeiler, die Wettbewerbsfähigkeit des deutschen Maschinenbaus zu sichern und die Stückkosten in den Produktionen der Anwender zu verringern. Der Austausch zwischen Forschern und verschiedenen Herstellern entlang der Automatisierungskette führt zu übergreifenden Lösungen mit Mehrwert. Es zeichnet sich immer deutlicher ab, dass Benutzerfreundlichkeit – vom Engineering über die Inbetriebnahme bis zur Bedienung und Wartung im betrieblichen Alltag – eine immer größere Rolle spielt.

Die weltweite Corona-Pandemie mit Social Distancing beschleunigt einen weiteren Trend. Die Einschränkungen bei Dienstreisen und die Verlagerung von Arbeitsplätzen ins Home Office forcieren darüber hinaus ein weiteres Must-Have: Alle Subsysteme einer Fertigung müssen darauf ausgelegt sein, remote – unabhängig vom Standort – online aufgerufen und diagnostiziert werden zu können. Dabei sollen so viele Fehler wie möglich online behoben werden können und ungeplante Stillstände durch Verschleiß auf null gedrückt werden. Sowohl die in der SmartFactoryOWL eingesetzten SPM als auch Smart Pneumatic Grid erfüllen diese Anforderungen. Die durchgängige Remote-Fähigkeit ist eine Voraussetzung, um auch in Zeiten des Social Distancing Produktionen aufrecht zu erhalten.