KEM Konstruktion: 2016 hat Posital bereits magnetische Multiturn-Encoder mit 36 mm Durchmesser vorgestellt – was ja schon ein recht kompaktes Format ist. Wie konnten Sie die Feedbacksysteme nun mit nur noch 22 mm Durchmesser realisieren?

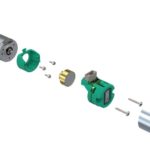

Jörg Paulus (Posital-Fraba): Tatsächlich war die Verkleinerung des Einbauraums um zwei Drittel – bei gleicher Performance – der entscheidende Schlüssel für den Rollout der 22 mm-Serie. Um dieses ambitionierte Ziel zu erreichen, waren Anpassungen an vielen Parametern notwendig. So sorgten etwa die geschickte Platzierung zentraler Bauteile wie der Hall-Sensoren oder des 32-bit-Mikroprozessors sowie überarbeitete Stecker-Designs für ein deutlich kompakteres Elektronikpaket. Die härteste Nuss war, das detektierbare Magnetfeld für den Wiegand-Sensor auf die reduzierte Größe des Mini-Kits einzustellen.

KEM Konstruktion: Der Wiegand-Sensor ist ja in der Tat ein Kernelement, da mit dem Wiegand-Draht die Energie gewonnen wird, um bei einem Ausfall der Energieversorgung die Position sicher zu speichern. Will heißen: Speziell bei diesem Element war die Miniaturisierung noch schwieriger, weil ja bei kleineren Abmessungen auch weniger Energie gewonnen werden kann?

Paulus: Exakt das war die große Herausforderung. Während der auf eine Fingerkuppe passende Wiegand-Sensor – mit dem 15 mm kurzen haarfeinen Wiegand-Draht als Kernkomponente – nicht weiter verschlankt werden konnte, knöpften wir uns dessen Innenleben noch einmal intensiv vor. Ziel war es, genügend Output aus einem Magnetfeld mit wesentlich kleinerem Permanentmagneten zu generieren. Unter Hochdruck arbeitete unser F&E-Zentrum in Aachen, wo auch der Wiegand-Draht gefertigt wird, daran, das kleinere Magnetfeld über eine Vielzahl von Parametern wie Abstände, Schirmung und noch präzisere Qualitätsvorgaben in Sachen ‚Draht’ für die Mini-Kits zu optimieren. Jeder Schritt wurde per Magnetfeldsimulation geprüft. Nur weil wir beim Wiegand-Thema schon lange alles – von der Grundlagenforschung bis zur praktischen Umsetzung – in der Hand haben, konnten wir unsere Energy-Harvesting-Bausteine für die 22er-Kits fit machen. Als Zukäufer von Komponenten hätten wir das nicht geschafft.

Posital Fraba macht Multiturn-Hohlwellen-Geber energieautark

KEM Konstruktion: Sind denn mit Blick auf die zukünftige Entwicklung prinzipiell auch noch kleinere Abmessungen der Encoder möglich oder haben Sie jetzt eine Grenze in der Entwicklung immer kleinerer Systeme erreicht?

Paulus: Mit den aktuell verfügbaren Komponenten – von den kleinsten, marktgängigen Mikro-Chips bis zu unseren Wiegand-Sensoren – haben wir das Maximum erreicht. Das schließt jedoch keineswegs aus, dass in Zukunft noch mehr geht. Mikro-Chips werden auch weiterhin kleiner und benötigen dabei immer weniger Energie. Diese Entwicklung wird nicht aufhören. Auch wir arbeiten schon länger im Rahmen eines richtungsweisenden Projekts – gefördert vom Bundesministerium für Bildung und Forschung – an der nächsten Generation Wiegand-Sensor. Dabei steht die deutliche Erhöhung der Energieausbeute im Mittelpunkt, über die wir künftig komplett neue Anwendungsfelder für die Wiegand-Technik ins Visier nehmen. Ob dabei auch ein noch kleinerer Wiegand-Sensor und das Knacken der 15-mm-Marke beim Wiegand-Draht möglich ist, kann ich noch nicht sagen. Aber vorstellen kann ich es mir auf jeden Fall.

KEM Konstruktion: Mit den magnetischen Kit-Encodern im 36-mm-Format wollten Sie ja die Lücke zwischen magnetischen Resolvern und optischen Drehgebern füllen – und gerade mit Blick auf Feedbacksysteme für Servomotoren die Robustheit magnetischer Systeme mit der Genauigkeit optischer Lösungen verbinden. Wird auch bei den 22er Kits hierzu das spezifische Magnetfeld analysiert und welche Genauigkeit lässt sich erreichen?

Paulus: Tatsächlich sind Aufbau, Funktionsweise und Performance unserer Kit-Serie identisch. Entsprechend erreichen wir mit den Mini-Kits bei der Singleturn-Erfassung in Sachen Auflösung und Genauigkeit die gleichen Werte wie beim großen Bruder, den 36-mm-Kit-Encodern. In beiden Montage-Kits berechnen wir aus den Messdaten der vier Hall-Sensor-Elemente im Microcontroller hochdynamische Positionswerte mit einer Auflösung von 17 bit. Hinter dieser Performance steckt ausgeklügelte Software mit von uns selbst entwickelten Algorithmen und Filtertechniken, die in einer Genauigkeit von 0,09 Grad resultiert. Durch ihr schlankbauendes Design haben die Mini-Kits zudem auch den Weg frei gemacht für die Multiturn-Überwachung in Klein- und Kleinstantrieben.

KEM Konstruktion: Wurde auch diese softwarebasierte Erhöhung der Genauigkeit weiterentwickelt und sind hier weitere Steigerungen denkbar?

Paulus: Im 22-mm-Kit-Encoder sind die identischen Hall-Sensoren und auch die identischen Algorithmen wie beim 36-mm-Kit integriert. Entsprechend lag der Fokus nicht auf höherer Auflösung und Genauigkeit. Die Zukunft wird aber sicherlich wegen der nach dem Moore‘schen Gesetz immer leistungsstärkeren Chips – kombiniert mit neuer Software – noch bessere Werte liefern. Dieser Entwicklung haben wir uns verschrieben und daran arbeiten wir.

KEM Konstruktion: Welche Anwendungen können von den 22ern profitieren und wie groß ist die Nachfrage?

Paulus: Die Anfragen kamen recht früh und recht deutlich von etablierten Herstellern von Klein- und Kleinstmotoren. Für diese Größenklasse gab es bislang einfach keine Multiturn-Lösung. Wenn überhaupt Motorfeedback eine Rolle spielte, kamen hier allenfalls Inkrementalsysteme mit teilweise deutlich schlechterer Genauigkeit zum Einsatz. Die Nachfrage nach den neuen Minis ist überwältigend groß – und das in allen Regionen, in denen wir aktiv sind: Europa, Asien und auch Amerika.

KEM Konstruktion: Können Sie exemplarisch eine Anwendung nennen, die den Nutzen des neuen Systems für den Antriebshersteller und den Anwender klar verdeutlicht?

Paulus: Maxon war unser engster Kooperationspartner bei der Entwicklung der 22-mm-Kits. Für den Antriebsspezialisten war gerade die Multiturn-Funktionalität mit Wiegand-Sensor, bei der die Bewegungen der nachlaufenden Welle auch im stromlosen Zustand präzise erfasst werden, der entscheidende Faktor. Mehr und mehr Maxon-Kunden fragen nach absoluter Positionierung, mit der unnötige und oft teure Referenzfahrten entfallen können.

KEM Konstruktion: In welchen Formaten kann das 22er Kit seine Daten ausgegeben?

Paulus: Wie die 36-mm-Kit-Encoder bieten wir die 22-mm-Modelle mit den offenen SSI- und BiSS-C-Schnittstellen an.

KEM Konstruktion: Sind Konstruktionsdaten für Konstrukteure (CAD-Informationen für M- und E-CAD) verfügbar und wo lassen sich diese finden?

Paulus: Selbstverständlich bieten wir Konstruktionsdaten in den gängigen Formaten online auf unserer Website an. Da es sich bei Kit-Encodern aber oft um komplexe und sehr individuelle Integrationsaufgaben in der echten Anwendung dreht, empfiehlt sich eine enge Kooperation und Kommunikation mit unseren Experten. Gerade für die mechanische Anbindung an die Welle haben wir unterschiedlichste Lösungen parat – je nach Bedarf und sehr anwendungsorientiert.

KEM Konstruktion: Produziert werden die Kits ja wie eingangs von Ihnen erwähnt in Aachen – was sprach für diesen Fertigungsstandort?

Paulus: Aktuell produzieren wir in Aachen. Das echte Plus ist – gerade in der Anlaufphase – die enge Verzahnung mit unserer Entwicklung, die ebenfalls dort beheimatet ist. Insgesamt ist die Produktion der Kits als Serienfertigung aufgezogen und entsprechend hoch automatisiert – komplett anders als die kundenspezifische Fertigung unserer Anbaudrehgeber in unserer digitalen Fabrik im polnischen Slubice, wo ‚Mass Customization‘ und ‚Losgröße eins‘ die Prozesse bestimmen. Aktuell befinden wir uns im Aufbau einer eigenen Großserienfertigung in Asien, die sämtliche Motorfeedback-Kits unter einem Dach produzieren soll. So wollen wir nicht nur näher an unserer wachsenden Kundenbasis in Asien sein, sondern auch noch skalierbarer und kostengünstiger agieren.

Mehr Details zu den Kit-Encodern von Posital-Fraba:

hier.pro/HMHSn

Kontakt:

Fraba Europe

Zeppelinstraße 2

50667 Köln

Tel. +49 221/96213-0

info@fraba.de

www.posital.com

Hier finden Sie mehr über: