Wellenförmige Unterlegscheiben, Spiraldruckfedern, Tellerfedern... Die Liste erprobter Federn, die für eine Vielzahl von Anwendungen in Frage kommen, ist...

Inhaltsverzeichnis

1. Hohe Einschaltströme als Herausforderung

2. Motorstart direkt am Netz

3. Motorstart mittels Stern-Dreieck-Anlauf

4. Spannungseinbrüche vermeiden

5. Motorstart mittels Softstarter

6. Phasenanschnittsteuerung reduziert die Spannung

7. Motorstart mittels Frequenzumrichter

Wird der Drehstrom-Asynchronmotor direkt am Netz eingeschaltet, fließen hohe Anlaufströme, die Spannungseinbrüche im Netz und extreme mechanische Momente am gesamten Antrieb verursachen. Mit Hilfe verschiedener Verfahren lässt sich der Einschaltstrom begrenzen; letztendlich entscheiden Applikation und wirtschaftliche Vorgaben über die Wahl der Motorstart-Methode.

Hohe Einschaltströme als Herausforderung

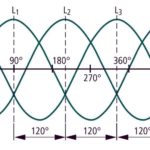

Der Drehstrom-Asynchron- oder Induktionsmotor wird in der Regel als Käfig- oder Kurzschlussläufer konstruiert. Die Wirkungsweise basiert auf dem Drehfeld, das im Luftspalt zwischen Stator und Rotor radial gerichtet ist. Bewegt sich der Rotor zeitsynchron zum Drehfeld, so ist der magnetische Fluss durch die Maschen des Käfigs konstant und es wird keine Spannung induziert. Das Drehmoment ist null. Bei Belastung dreht sich der Rotor langsamer als das Drehfeld, sodass sich der magnetische Fluss ändert, eine Spannung induziert und ein Strom im Kurzschlusskäfig fließt.

Anlauf von Motoren großer Leistung mit sehr kleinem Anlaufstrom

Ist der Schlupf gering, ändert sich der Strom proportional zum magnetischen Fluss sowie zum Schlupf. Das mit dem Käfigstrom einhergehende Feld ist noch klein im Vergleich zum Feld des Stators und zu diesem um 90° phasenverschoben und das entstehende Drehmoment ist proportional zum Schlupf. Mit zunehmendem Lastmoment steigt der Käfigstrom jedoch nicht mehr proportional zum Schlupf, die Phasenverschiebung nimmt ab und das Drehmoment erreicht ein Maximum. Der effiziente Betrieb erfolgt zwischen der Synchrondrehzahl und dem sogenannten Kippmoment.

Eine Sonderbauform ist der sogenannte Dahlandermotor, bei dem die Statorwicklungen als Dreieck oder im Doppelstern geschaltet werden können, sodass der Betrieb mit zwei Drehzahlen möglich ist. Eine weitere Bauform stellt der Schleifringläufer-Motor dar, bei dem die Wicklungen des Läufers über Schleifringe herausgeführt und außerhalb des Motors über Widerstände beeinflusst werden können.

Der Anschluss des Drehstrommotors am dreiphasiges, mittelpunktgeerdeten Wechselstromnetz erfolgt über sechs Schraubklemmen im Anscchlusskasten des Motors. Da die Anschlüsse der drei Wicklungen getrennt herausgeführt sind, kann der Motor sowohl in Stern- als auch in Dreieckschaltung betrieben werden. Voraussetzung dafür ist, dass der Motor für eine Netzspannung von 3 AC/400 V/50 Hz ausgelegt ist. Die Eigenschaften typischer Drehstrommotoren sind in der Norm IEC/EN 60034 festgelegt. Die Leistungsangabe auf dem Typenschild bezieht sich auf die Wellenleistung.

Unabhängig von der Ausführung müssen die Anschlüsse des Drehstrommotors so gekennzeichnet sein, dass deren Reihenfolge (z.B. U1, V1, W1) der zeitlichen Phasenfolge der Netzspannung (L1, L2, L3) entsprechen und beim Motor einen Rechtslauf bewirken. Der Drehsinn wird dabei mit Blick auf die Welle des Motors angegeben. Der Linkslauf des Drehstrommotors wird durch Vertauschen zweier Netzphasen erreicht. Der Arbeitspunkt des Asynchronmotors ist durch den Bereich der Bemessungsspannung und der zugehörigen Frequenz beschrieben (400 V/50 Hz), wobei die Drehzahl von der Netzfrequenz bestimmt wird.

Motorstart direkt am Netz

Der direkte Motorstart ist die einfachste Methode für das Anlassen von Drehstrom-Asynchronmotoren. Die Statorwicklungen werden dabei in einem einzigen Schaltvorgang direkt mit dem elektrischen Netz verbunden. Durch das Anlegen der vollen Netzspannung entstehen Anlaufströme zwischen dem sechs- und zehnfachen des Nennstroms, die störende Spannungsschwankungen verursachen und zum Auslösen der Schutzeinrichtungen führen können. Im öffentlichen Netz gilt die Begrenzung im Allgemeinen als erfüllt, wenn der gelegentlich anlaufende Drehstrommotor eine Scheinleistung von weniger als 5,2 kVA hat oder im Falle höherer Scheinleistungen der Anlaufstrom 60 A nicht überschreit. Bei einer Netzspannung von 400 V und einem 8-fachem Anlaufstrom entspricht dies einem Bemessungsstrom von 7,5 A bzw. einer abgegebenen Motorleistung von 4 kW an der Welle.

Bei Motoren mit höheren Anlaufströmen als 60 A bzw. bei Motoren mit Anlaufströmen von mehr als 30 A, die im öffentlichen Netz Störungen verursachen, beispielsweise durch schweren Anlauf, häufiges Schalten oder schwankende Stromaufnahme, müssen weitere Maßnahmen getroffen werden. Motoren mit Leistungen über 4 kW und der Spannungsangabe 400/690 V können so zum Beispiel über einen Stern-Dreieck-Anlauf eingeschaltet werden.

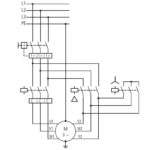

Da ein festgebremster Läufer zur thermischen Zerstörung des Drehstrom-Asynchronmotors führen kann, muss jeder Motorabgang mit einer stromabhängigen Schutzeinrichtung versehen sein. Überlastrelais oder Motorschutzrelais basierend auf einem Bimetall stellen eine geeignete Lösung dar. In Kombination mit einem Schütz entsteht daraus der sogenannte Motorschutzschalter, der alle Schaltgeräte, Zuleitungen und Motorwicklungen im Motorabgang gegen thermische Überlast bzw. Blockierschutz und Kurzschluss schützt; auch beim Ausfall einer Phase. Voraussetzung ist jedoch, dass der Bemessungsstrom des Motors im Motorschutzschalter eingestellt und die Anschlussleitungen im Motorabgang entsprechend dimensioniert sind.

Motorstart mittels Stern-Dreieck-Anlauf

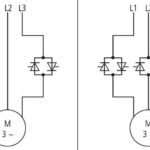

Beim Stern-Dreieck-Anlauf erfolgt der Motorstart des Drehstrom-Asynchronmotors durch Umschaltung der Wicklungen. Alle 6 Wicklungsanschlüsse werden mit der Stern-Dreieck-Schaltung manuell oder mittels automatischer Schützschaltung an die Netzspannung gelegt. Beim Einschalten im Stern werden die drei Wicklungen jeweils an Phase und Nullleiter angeschlossen. In der Betriebsschaltung im Dreieck sind die Wicklungen des Motors dann jeweils zwischen zwei Phasen geschaltet. Bei einer Netzanschlussspannung von dreimal 400 VAC muss die Spannungsangabe im Leistungsschild des Motors 400/690 V für Stern- und Dreieck-Betrieb angegeben sein.

Der Nutzen der Sternschaltung beruht darauf, dass sich die Netzspannung an den einzelnen Motorwicklungen um den Faktor 0,58 reduziert. Bei 400 V zwischen zwei Phasen reduziert sich die Sternspannung auf 230 V. Anzugsdrehmoment und Einschaltstrom werden dabei auf ein Drittel der Werte der Dreieckschaltung reduziert. Aufgrund des geringeren Anzugsmoments eignet sich die Stern-Dreieck-Schaltung für Antriebe mit kleinem oder erst mit der Drehzahl steigendem Lastmoment wie Lüfter oder Pumpen. Sie eignet sich auch dann, wenn der Motor erst nach dem Hochlauf belastet wird, beispielsweise bei Abkantpressen.

Spannungseinbrüche vermeiden

Bei der Stern-Dreieckschaltung sind jedoch einige Faktoren zu beachten, damit der Einschaltvorgang störungsfrei erfolgt. Bei der Umschaltung von Stern auf Dreieck fällt der Strom kurzzeitig auf Null und die Drehzahl des Motors nimmt abhängig vom Lastmoment ab. Oft bewirkt das Umschalten von Stern auf Dreieck deshalb einen sprunghaften Anstieg des Stroms, da jetzt die volle Netzspannung an den Motorwicklungen anliegt. Bei schwachen Netzen können dabei erhebliche Spannungseinbrüche resultieren. Proportional zum Strom ändert sich auch das Motormoment, was zusätzlich zu erheblichen mechanischen Belastungen führen kann.

Die Umschaltung von Stern- auf Dreieck sollte bei etwa 75 bis 80 % der Nenndrehzahl erfolgen, so ist sichergestellt, dass keine zu höhen Ströme durch eine Nachbeschleunigung auftreten. Auch ist dabei zu beachten, dass ein zu schnelles Umschalten zu Kurzschlüssen in den Schützen führen kann. Die Pausenzeit der Umschaltung sollte daher immer so lang gewählt sein, dass die Löschung der Lichtbogen in den Schaltgeräten berücksichtigt wird. Durch den Umschaltvorgang sollte die Antriebsdrehzahl so wenig wie möglich abfallen. Für die automatische Umschaltung von Stern auf Dreieck sollte deshalb ein geeignetes Zeitrelais zum Einsatz kommen. Moderne Motorstarter übernehmen den gesamten Funktionsumfang auf der Basis von Leistungshalbleiter-Schaltungen. Wird der Elektromotor mittels Schützen von Stern- auf Dreieckbetrieb umgeschaltet, ist auf die korrekte Phasenfolge zu achten, um die Drehrichtung des Motors nicht zu ändern. Ein falscher Anschluss der Phasen kann zur Änderung der Drehrichtung und damit zur Zerstörung des gesamten Antriebs führen.

Motorstart mittels Softstarter

Erfüllen der direkte Anlauf und der Stern-Dreieck-Start eines Asynchronmotors die Anforderungen nicht optimal, weil beispielsweise hohe Strom- und Drehmomentspitzen das elektrische Netz beanspruchen, empfiehlt sich der Einsatz eines Softstarters oder Sanftanlassers. Mit ihm ist es möglich, einen kontinuierlichen Drehmomentanstieg zu realisieren und den Anlaufstrom zu begrenzen. Die Betriebsspannung des Motors wird dazu innerhalb einer einstellbaren Anlaufzeit von einer Startspannung auf die Nennspannung gesteigert.

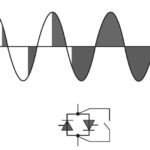

Beim Drehstrom-Asynchronmotors ist das Drehmoment quadratisch von der Spannung abhängig. Wird beispielsweise die Motorspannung auf 58 % reduziert, verringert sich das Drehmoment auf etwa 33 %. Abhängig vom Lastmoment ist es möglich, die Beschleunigung des Motors durch Anpassen der Motorspannung zu beeinflussen. Der Softstarter kommt daher vor allem bei Applikationen zum Einsatz, bei denen die Last nicht nach dem Hochlaufen zugeschaltet werden kann. Aus ökonomischen Gründen ist er besonders bei Antrieben mit größerer Leistung eine Alternative zur Stern-Dreieck-Schaltung. Der Effektivwert der Motorspannung wird im Softstarter mittels Phasenanschnittsteuerung der Sinushalbwellen verändert. Zwei antiparallel geschaltete Thyristoren wirken jeweils an der positiven und negativen Halbwelle.

Phasenanschnittsteuerung reduziert die Spannung

Ist die definierte Startzeit abgelaufen, liegt die volle Sinuswelle am Motor an. Die Thyristoren werden während des Dauerbetriebs durch Bypass-Kontakte überbrückt. Das ist empfehlenswert, weil Halbleiter im Durchlassbetrieb eine nicht zu vernachlässigende Verlustleistung aufweisen. Durch den geringeren Übergangswiderstand der mechanischen Schaltkontakte kann die Verlustleistung reduziert werden. Moderne Motorstarter nutzen zunehmend Halbleiter auf der Basis von Siliziumkarbid, bei denen aufgrund der geringen Verlustleistung auf Bypass-Kontakte verzichtet werden kann.

Die Hochlaufzeit eines Antriebes mit einem Softstarter ergibt sich aus den Einstellungen der Startspannung und der definierten Rampenzeit für die lineare Steigerung bis zur Nennspannung. Die anliegende Last bestimmt dabei das erforderliche Startmoment und die Startspannung. Die Hochlaufzeit des Antriebs ist abhängig von der Last und vom Startmoment. Während der Rampenzeit steigen die Spannung und der Strom kontinuierlich an. Der Strom steigt dabei bis zu seinem Maximum an und fällt erst beim Erreichen der Nenndrehzahl des Motors auf den Nennstrom zurück. Der maximale Strom stellt sich dabei abhängig von Motor und Last ein. Da bei zu langen Rampenzeiten die Halbleiter thermisch überlastet werden, ist eine Strombegrenzung erforderlich. Zu beachten ist auch, dass eine höhere Last die Auslaufzeit der Motoren verlängert. Auch der Auslaufvorgang kann über den Softstarter gesteuert werden. Da dieser Vorgang die Thyristoren thermisch genauso belastet wie der Einschaltvorgang, ist die Gesamtbelastung über die Zeit zu beachten. In der Regel können Start- und Stoppzeit unabhängig voneinander eingestellt werden.

Motorstart mittels Frequenzumrichter

Der Frequenzumrichter stellt die eleganteste Lösung für den Start von Drehstrom-Asynchronmotoren dar. Er ermöglicht den stufenlosen Anlauf von Null bis zur Nenndrehzahl, die integrierte Strombegrenzung verhindert hohe Stromspitzen im Netz und reduziert die mechanischen Belastungen des gesamten Antriebs. Der große Vorteil des Frequenzumrichters besteht darin, dass mit ihm eine stufenlose Drehzahl-Regelung möglich ist. Das konstante Verhältnis von Spannung zu Frequenz gewährleistet über den gesamten Betriebsbereich von wenigen Volt und Herz bis 400 V bei 50 Hz unabhängige Arbeitspunkte mit Nennmoment. Sind Frequenzumrichter und erforderliches Zubehör zwar eine kostenintensivere Lösung, so spielen sie ihre Vorteile vor allem im Betrieb aus. Neben dem schonenden Motorstart sind es die Energieeffizienz sowie die Optimierung des Prozesses. Durch die Anpassung von Drehzahl und Geschwindigkeit an den Produktionsprozess und die Kompensation äußerer Störgrößen gewährleistet der frequenzgeregelte Antrieb eine hohe Lebensdauer und Funktionssicherheit.

Hinzu kommt, dass der Frequenzumrichters eine hohe Drehzahlkonstanz auch bei Lastschwankungen bietet. Da das Drehfeld im Frequenzumrichter elektronisch aus der Zwischenkreis-Gleichspannung gebildet wird, genügt ein einfacher Steuerbefehl, um die Phasenfolge und damit die Drehrichtung des Motors zu ändern. Der oft integrierte elektronische Motorschutz mit I2t-Regelung ermöglicht zudem einen sicheren Betrieb ohne Motorschutzrelais. Abhängig von der Geräteart sorgen hinterlegte Temperaturmodelle für den Schutz des Motors. Mit Hilfe von Temperatursensoren ist auch ein Vollschutz des Motors möglich. Über- und Unterlasterkennung erhöhen auch die Betriebssicherheit des Antriebs zusätzlich. Getrennt durch den Gleichspannungszwischenkreis nimmt der Frequenzumrichter Wirkleistung aus dem Netz auf und versorgt über den Wechselrichter den angeschlossenen Motor mit Wirk- und Blindleistung. Im Gegensatz zum Elektromotor direkt am Netz verhält sich der Frequenzumrichter wie ein ohmscher Verbraucher.

Neben der standardmäßigen U/f-Steuerung mit linearem oder quadratischem Kennlinienverlauf sind die sensorlose Drehzahlsteuerung sowie die Vektorsteuerung möglich. Während die U/f-Steuerung den Parallelbetrieb mehrerer Motoren auch unterschiedlicher Leistungen an einem Frequenzumrichter ermöglicht, sind Drehzahl- und Vektorsteuerung nur beim Einzelantrieb möglich. Bei der Vektorsteuerung wird in der Elektronik des Frequenzumrichters ein Motormodell erzeugt, dass das lastabhängige Betriebsverhalten des Drehstrom-Asynchronmotors nachbildet und optimiert. (ge)