Durch die intelligente Vernetzung von Menschen, Maschinen und industriellen Prozessen entstehen neue Möglichkeiten für die zukünftige Gestaltung der Produktion: Werkstücke tragen die Information über ihre Individualisierung bei sich und geben diese im Prozess weiter, Anlagen veranlassen selbstständig ihre Wartung, und Erfahrungen aus Kundenprojekten fließen direkt in die Entwicklung ein. Zu den Potenzialen von Industrie 4.0 zählt die kundenindividuelle Produktion genauso wie die Gestaltung neuer Geschäftsmodelle über den gesamten Produktlebenszyklus hinweg. Daten aus der Produktion sind der entscheidende Faktor bei der Realisierung von Industrie-4.0. Durch die Korrelation und Analyse dieser Daten lassen sich neue Erkenntnisse zur Verbesserung der Produktion oder auch der darin verwendeten Maschinen gewinnen und damit ein Wettbewerbsvorteil realisieren. Mit Industrie 4.0 werden diese Daten nutzbar gemacht, indem komplette Wertschöpfungsketten oder auch der gesamte Lebenszyklus eines Produktionsmittels digital abgebildet werden.

Noch immer sind knapp 40 % der Maschinenhersteller dabei, die ideale Strategie für die Nutzung der Möglichkeiten der Industrie 4.0 für ihr eigenes Unternehmen auszuloten. Um gerade mittelständischen Unternehmen den Einstieg zu erleichtern und die technologischen Bausteine zur sicheren Vernetzung ihrer Anlagen über die Cloud zu liefern, bündeln T-Systems und Eaton zukünftig ihre Kompetenzen. So wird der Maschinen- und Anlagenbauer durch individuelle digitale Lösungen auf dem Weg zur Industrie 4.0 unterstützt.

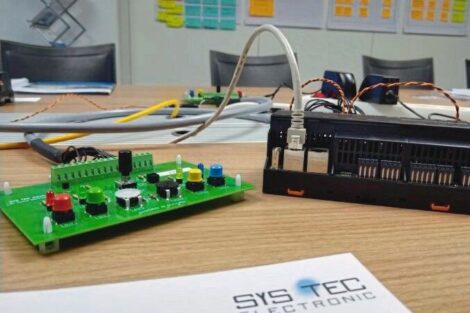

Automatisierungskomponenten von Eaton ermöglichen die einfache Anbindung an die Multi-IoT-Service-Plattform von T-Systems. Eaton ist Spezialist für die Themen Energieverteilung, Maschinen- und Gebäudeautomatisierung, Anlagen- und Motorschutz sowie sichere und unterbrechungsfreie Stromversorgung. Gerade in Europa legt das Unternehmen einen Schwerpunkt auf den Maschinen- und Anlagenbau und ist mit seinem breiten Produktportfolio für viele Maschinenbauer ein wichtiger Partner. Eine wesentliche Rolle spielt SmartWire-DT auf der Sensor- und Aktor-Ebene. Damit lassen sich die Prozessdaten von Schaltgeräten, Leistungsschaltern, Befehls- und Meldegeräten, Sensoren und Aktoren sowie Frequenzumrichtern auf einfache Weise in die Cloud übertragen.

Cloud-Lösungen

für die Industrie

T-Systems bringt in die Kooperation seine langjährige Expertise rund um Netzwerktechnik, Datenübertragung und cloudbasierte Services ein. Mit 46.000 Mitarbeitern in 20 Ländern und einem Umsatz von

8 Mrd. Euro ist T-Systems internationaler Dienstleister für Informations- und Kommunikationstechnologie. Der Spezialist bietet Geschäftskunden unterschiedliche Cloud-Modelle an, von der maßgeschneiderten Private Cloud bis zu Public Cloud Services sowie Mischformen. Unternehmen haben die Wahl zwischen Infrastruktur, Plattformen, Software und Cloud-Integration As a Service.

T-Systems betreibt bei Magdeburg das weltweit einzige Rechenzentrum, in dem fast alle namhaften Cloud-Anbieter zu finden sind. T-Systems arbeitet daran, dass Kunden ihre Daten auch zwischen den verschiedenen Systemen verschieben können. Die sogenannte Multi-IoT-Service-Plattform führt verschiedene IoT-Plattformen zusammen und ermöglicht so die übergreifende Nutzung von IoT-Lösungen. Die Plattform bietet Tools und Interfaces um kundenspezifische Web-Applikationen, Dienste und Anwendungen zu realisieren. Zu den von der Multi-IoT-Service-Plattform genutzten Systemen gehören unter anderem die Azure-IoT-Suite von Microsoft, Cisco Fog und die IoT-Plattform von Huawei.

Gerade mittelständische Maschinen- und Anlagenbauer haben oft nicht die Möglichkeit, in sichere Cloud-Technologie zu investieren. Damit sich diese erfolgreich für die Zukunft positionieren können, entwickeln T-Systems und Eaton einfache, ganzheitliche und sichere Wege, um Maschinen in IoT-Umgebungen einzubinden und die Potenziale von Cloud-Services wirtschaftlich zu nutzen. Dabei liefern die Kooperationspartner zum einen die technologischen Bausteine zur Vernetzung der Anlagen über die Cloud, zum anderen entwickeln sie digitale Lösungen, die sich exakt auf die Anforderungen der Kunden zuschneiden lassen.

Von der Maschine

in die Cloud

Der Wert von erfassten Maschinendaten hängt davon ab, wie sie aufbereitet und dem Nutzer präsentiert werden. Nur wenn der Anwender die Bedeutung der Daten erfassen kann, kann er mit ihnen arbeiten. Um dies zu erreichen, entwickeln T-Systems und Eaton Methoden und Dienste zur Analyse und Nutzbarmachung dieser Daten. Dazu gehören beispielsweise Visualisierungen, Alarmierungen in Abhängigkeit von Maschinen-individuellen Schwellenwerten oder Analysen zur Vorausbestimmung optimierter Wartungszyklen.

Bei diesen Daten handelt es sich um verschiedene Prozess- und Zustandsdaten: Ströme, Schaltspiele, Energieverbräuche, Temperaturen und Drücke oder auch Fehlermeldungen von Geräten. Die von den Maschinen und Anlagenteilen in der Produktion gesammelten Daten werden über die Steuerungen und Visualisierungsgeräte von Eaton an T-Systems übergeben und in die Cloud transportiert. Integrierte Verschlüsselungsmechanismen sorgen für sichere Kommunikation über das Internet.

Servicebausteine für vielseitige Anwendungen

Durch die Visualisierung und ortsunabhängige Bereitstellung von Daten lassen sich wertvolle Erkenntnisse über zum Beispiel die Effizienz der Produktion gewinnen. Daten können auch rollenbasiert aufbereitet werden, sodass ein Servicetechniker andere Informationen zur Verfügung gestellt bekommt als der Produktionsleiter. Die Entwicklung des Visualisierungs-Moduls findet in enger Abstimmung zwischen den Partnern statt. So kann die Darstellung der Anlage in der Cloud sehr ähnlich gestaltet werden wie die Bedienoberfläche des Maschinen- und Anlagenbauers.

Durch gezielte Datenanalyse lassen sich Ausfallwahrscheinlichkeiten auch über längere Zeiträume bestimmen. Mit dieser Information können dann Wartungszyklen berechnet und optimiert werden (Predictive Maintenance). Die Kosten für Wartungsarbeiten reduzieren sich unter Umständen erheblich, wenn ungeplante Einsätze von Technikern entfallen oder lokales Personal geplante Arbeiten übernimmt. Die langfristige Datenanalyse kann auch dazu genutzt werden, Schwachstellen im Design der Maschine zu identifizieren und auf Basis der gewonnenen Erkenntnisse gezielt zu beheben. Auch Fernwarten und Fernwirken ersetzt in vielen Fällen, wenn sichere Maschinenzustände herrschen, den aufwändigen und kostenintensiven Vor-Ort-Einsatz von Servicetechnikern.

Verschiedene Anwendungsbeispiele

Nur durch eine umfassende Aufzeichnung und Analyse der Maschinen- und Verbrauchsdaten lässt sich der Energiebedarf überprüfen, Optimierungsmöglichkeiten identifizieren und die Wirkung umgesetzter Maßnahmen kontrollieren. Über die IoT-Lösung kann sich der Maschinenbauer unabhängig vom Standort aus einen aktuellen und detaillierten Überblick über alle Daten einer Maschine und Anlage verschaffen. Der wichtigste Service, den ein Maschinenbauer seinem Endkunden liefern muss, ist die Soforthilfe bei Maschinenstillstand und das schnelle Beheben von Störungen. Doch die bisherige Online-Diagnose liefert oft nur den Zustand der Anlage und gegebenenfalls den Auslösegrund. Durch die IoT-Lösung können jetzt auch historische Daten hinzugezogen werden.

Wird ein neues Automatisierungsgerät installiert, lassen sich über die IoT-Lösung die Parameter des Gerätes in die Cloud hochladen und speichern. Wird eine identische Anlage – irgendwo auf der Welt – vom Kunden aufgebaut, kann er die benötigten Parameter jetzt direkt aus der Cloud abrufen, statt sie aufwändig neu an der Anlage einzugeben. Um Anomalien im Betrieb einer Maschine bzw. eines Gerätes entdecken zu können, sollten möglichst viele bereits vorliegende Daten in die Cloud-Lösung hochgeladen werden. Dazu gehören Informationen über den Status der Maschine oder Anlage, historische Daten sowie Maschineninformationen vom Hersteller, Wartungsdaten vom Kunden oder auch bereits in der Cloud gespeicherte Daten zum Betrieb des Gerätes. Mit Hilfe von Big-Data-Analysen und dem Machine Learning wird daraus ein Modell erstellt, welches ein tiefes Verständnis der Betriebsabläufe ermöglicht.

Weitere Informationen

zum Thema: