Sicherheitsgründe stehen einer direkten Mensch-Roboter-Kollaboration (MRK) bisher entgegen. Aber die Hersteller von Industrierobotern und Forscher an Hochschulen arbeiten an Lösungen, um gemeinsame Arbeitsräume ohne einschränkende Barrieren zu verwirklichen. Daraus ergeben sich neue und flexiblere Möglichkeiten für die Produktion in Industrie- und Handwerksbetrieben.

Exklusiv in KEM Der Autor, Dipl.-Ing. Hans P. Fritsche, rgt redaktionsbüro grd trommer, hat diesen Beitrag geschrieben für die ABB Automation GmbH, Friedberg

Robotergestützte Assistenzsysteme können teure Sondermaschinen oder hohen manuellen Aufwand ersetzen, und sie lassen sich an nahezu beliebige Aufgaben anpassen. Für Prof. Dr.-Ing. Jochen Deuse vom Fachbereich Arbeits- und Produktionssysteme der TU Dortmund bieten sich Mensch-Roboter-Kollaborationen als wirtschaftlich sinnvoll und technisch realisierbar an. Charakteristisch für moderne Produktionsprozesse sei das Nebeneinander unterschiedlicher Fertigungssysteme. Die Gründe hierfür sieht er in der zunehmenden Individualisierung der Produkte, den sinkenden Stückzahlen bei gleichzeitig steigenden Variantenzahlen. Höhere Qualitätsanforderungen, immer kürzere Produktlebenszyklen sowie Kostendruck im globalen Wettbewerb sorgen für zusätzlichen Flexibilisierungs- und Rationalisierungszwang. Der demografische Wandel – eine zunehmend ältere Belegschaft – stellt höhere Ansprüche an die Ergonomie der Arbeitsplätze. Im Gefüge dieser neuen Bedingungen sind flexiblere Herstellungskonzepte mit neuen Fertigungsmethoden unumgänglich.

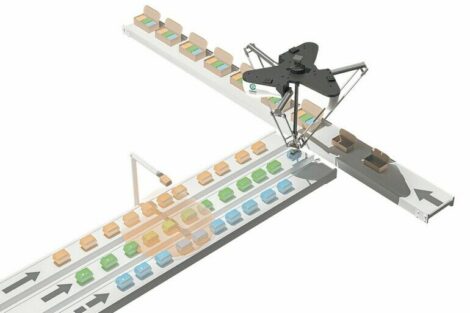

In den derzeitigen unterschiedlichen, vielfältigen Anwendungen bewegen sich die Roboter noch ausschließlich in von Trennwänden, Schutzzäunen oder Rolltoren abgeschirmten Arbeitsräumen. Die Mitarbeiter müssen für Umrüst- oder Wartungsarbeiten die Anlage ausschalten bzw. die Energiezufuhr unterbrechen. Gefragt ist künftig jedoch die variable Aufgabenverteilung zwischen manueller und robotergestützter Arbeit. Je nach Auftragslage, -volumen oder Variantenzahl braucht ein Produzent die Wahlfreiheit, ob er die Teile rein manuell, hybrid oder in vollautomatisierten Roboterlinien herstellt. Hybrid heißt, dass Werker und Roboter gleichzeitig in einem gemeinsamen Arbeitsraum an einem Werkstück arbeiten. Doch diese Betriebsweise erfordert ein grundlegendes Umdenken in Sachen Sicherheit.

Hybride Arbeitsplätze

Die Forscher der TU Dortmund entwickelten mit Unterstützung von Roboterherstellern, Systemintegratoren und Komponentenlieferanten das Mehrroboter-Assistenzsystem „rorarob“. Dessen Roboter verbinden Rohr- und Rahmenkonstruktionen und teilen sich dabei das Handling der Bauteile sowie das Fügen der einzelnen Elemente. Letzteres soll, wo ein Programmieren des Schweißroboters zu aufwändig wäre, der Schweißer manuell erledigen. Die Durchlaufzeiten in der Fertigung und die Nacharbeit an den Baugruppen sind zu verkürzen.

Bei der direkten Mensch-Roboter-Kollaboration ohne schützende Trennwände bildet die Arbeitsraumüberwachung einen Schwerpunkt. Die Forscher setzen dabei auf das System Safety-Eye der in Ostfildern ansässigen Pilz GmbH & Co. KG. Safety-Eye kann Kollisionsrisiken oder Scher- und Quetschverletzungen ausschließen, indem es jederzeit die Positionen von Mensch und Roboter detektiert. Innerhalb des gemeinsamen Arbeitsraumes sind virtuelle Schutz- und Warteräume definiert. Die Arbeitsraumüberwachung muss es gestatten, dass der Mitarbeiter jederzeit den Schweißprozess beeinflussen kann. Dazu nutzt er eine intuitiv zu bedienende Schnittstelle zum Roboter. Er programmiert über sie auch off- line und testet simulatorisch, bevor er ein Arbeitsprogramm an die reale Arbeitszelle überträgt. Eine weitere Herausforderung besteht darin, in den Prozessen anfallende Offsets zu verarbeiten, beispielsweise den thermischen Verzug beim Schweißen zu beherrschen. Dies leisten eine hochentwickelte Sensorik und optische Koordinaten-Messsysteme, indem sie die Realdaten mit den offline erstellten Programmwerten abgleichen.

Die Dortmunder Forscher um Prof. Deuse untersuchen die Möglichkeiten eines kamerabasierten Abtastsystems in einer realen Arbeitszelle. Sie zeigen erstens: Das Fügen von Rohr- und Rahmenkonstruktionen mit kooperierenden Robotern ohne das Eingreifen des Menschen ist möglich. Und zweitens: Beim Hybrid-Betrieb befindet sich der Mensch in überwachten Zonen des gemeinsamen Arbeitsraumes, während der oder die Roboter die Baugruppe drehen und wenden. Wenn der Mitarbeiter den definierten Arbeitsbereich betritt, stoppen die Roboter, und der Schweißer setzt seine Nähte. Sobald er zurückgetreten ist, bringen die Roboter das Bauteil in die nächste Bearbeitungsposition.

Sicherheit zuerst

Dr. Björn Matthias, Senior Principal Scientist „Robotic Automation“ im ABB Forschungszentrum in Ladenburg, nennt die relevanten Regelwerke. Im Fall der MRK greift unter anderem die ISO 10218. Dr. Matthias verweist auf die neue Maschinenrichtlinie, die eine ausführliche Dokumentationspflicht für jedes in den Markt gebrachte Produkt definiert. Bei MRK-Projekten ist eine sorgfältige Risikobeurteilung erforderlich. In einer direkten, gefahrlosen MRK müssen Verletzungen durch Anprall, Stoß, Einziehen, Scherungen oder Quetschungen ausgeschlossen sein. Aufgrund der bisher geltenden Trennung der Arbeitsbereiche von Mensch und Roboter waren keine Kenntnisse der biomechanischen Risiken bei Berührung erforderlich. Bei der angestrebten Kooperation sind solche Zusammenstöße jedoch je nach Prozess und auszuführender Arbeit eingeplant. Entwicklungsexperte Matthias empfiehlt eine technisch-prozessbezogene und personale Dokumentation sowie die detaillierte Analyse des Risikopotenzials.

Die ISO 10218-1 beschreibt in Abschnitt 5.10 vier Standardsituationen des kollaborierenden Betriebes: Stopp mit überwachtem Stillstand, Handführung des Roboters, Überwachen von Geschwindigkeit und Abstand sowie Begrenzen von Leistung und Kraft. Im realen Betrieb tritt meist eine Mischung aus mehreren dieser Betriebsmodi auf. Statistisch kommen Verletzungen infolge Stoß und Quetschung am häufigsten vor. Mit konstruktiven Maßnahmen wie dem Abrunden von Ecken und Kanten sowie dem Polstern der Oberflächen von Robotern ist dem zu begegnen.

Das situationsangepasste Reduzieren der Geschwindigkeit von Roboter-Bewegungen in der Nähe des Menschen dient gleichfalls dem Abwenden von Verletzungsgefahr. Ausschlaggebend ist die in der Gefährdungsanalyse als maximal zulässig ermittelte Geschwindigkeit. Die Forscher arbeiten an Modellen, die wahrscheinliche Bewegungen des Werkers im Arbeitsraum des Roboters vorhersagen, um so die Geschwindigkeit oder alternativ die Bahn des Roboters anzupassen.

Während der Mensch schweißt oder montiert, ist sein Sichtfeld meist eingeengt. Derartiger direkter Mensch-Roboter-Kontakt, z. B. wenn der Roboter das Teil in die bestmögliche Position dreht, ist gefahrenfrei zu gestalten. Das heißt: Die Kinematik des Roboters muss situationsbedingt in Echtzeit Leistung und Kraft begrenzen können. Damit steigen die Anforderungen an die sensorische Erfassung der Arbeitsbereiche sowie an intelligenter Software.

ABB Automation, Tel.: 06031 85 104, E-Mail: bettina.neubauer@de.abb.com

Unsere Whitepaper-Empfehlung

Technische Keramik effektiv einsetzen und konstruieren: Wie ein einzigartiger Werkstoff technische Systeme optimieren kann.

Teilen: