Unterschiedlich komplexe Aufgaben in Werkzeug- und Produktionsmaschinen oder Robotern erfordern Steuerungslösungen mit flexibler Leistung. Eine Kombination von CNC und SPS ist oft Mittel der Wahl. Wirtschaftlich überzeugend sind vor allem Lösungen, die das Potenzial der Integration von CNC und SPS tatsächlich ausschöpfen. Die vorgestellte Lösung führt SPS-Funktionen im Taktzyklus der CNC aus – beide Bereiche sind über einen gemeinsamen Variablenspeicher synchronisiert.

Anzeige

Wie können Automatisierer KI-Modelle intuitiv entwickeln und in die Steuerung integrieren? Wie lässt sich überschüssige Energie im Antriebsverbund wieder...

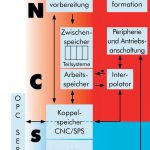

Bei Steuerungssystemen, in denen Hard- und Software für CNC und SPS getrennt bleiben oder nur lose integriert werden, stößt das schnelle Zusammenwirken ihrer Funktionen an technisch bedingte Grenzen. Abweichende Takte und kommunikationsbedingte Verzögerungen zwischen CNC und SPS bremsen die Arbeitsgeschwindigkeit. Um Sensorsignale im Taktzyklus der CNC zu verarbeiten, also etwa um wärmebedingte Positionsverschiebungen in einer Maschine umgehend durch die Bahnsteuerung zu kompensieren, müssen CNC und SPS permanent synchronisiert werden.

Synchronisation durch Kopplung

Eine CNC und SPS nach IEC 61131-3 kombiniert Schleicher in der Baureihe XCx mit einer auf dem Markt neuartigen Architektur: Beide Bereiche der Steuerung nutzen zum Datenaustausch einen gemeinsamen Koppelspeicher, CNC und SPS arbeiten permanent synchron, da eine SPS-Task fest an die Interpolation gebunden ist. Unter dem Echtzeit-Multitasking-Betriebssystem der XCx folgt daher die Zykluszeit zeitkritischer, hochpriorer SPS-Programmmodule exakt dem IPO-Takt der CNC. Der CNC stehen über Standardfunktionen hinaus auch spezielle Algorithmen, etwa für Robotersteuerungen oder Synchronachsen, zur Verfügung. Das Spitzenmodell XCx 700 steuert mit einer Zykluszeit ab 1 ms bis zu 64 interpolierende Achsen. Der SPS, die die Steuerung und Überwachung der gesamten Peripherie übernimmt, können bis zu achtzehn Anwendertasks zugewiesen werden.

Flexibler Zugriff – komfortabel in der Handhabung

Zur Projektierung der XCx kann optional die Windows-Software „Prodoc Plus“ eingesetzt werden. Die Koppelspeicher-Daten der XCx sind Variablen im Sinne der IEC 61131-3, die in Prodoc Plus als globale Variablen deklariert und automatisch auch für Zugriffe des OPC-Servers freigegeben werden, der Teil des Programmiersystems ist. Zur Bedienung und Visualisierung arbeitet die Steuerung mit einer Vielzahl externer Gerätetypen zusammen. Ein Zugriff auf Parametrier-, Diagnose- und Wartungsfunktionen der XCx kann mit beinahe beliebiger Hardware – vom Handy bis zum PC – von überall erfolgen: vor Ort, im lokalen Netzwerk oder über das Internet. Die Steuerung ist auch mit einem integrierten Webserver lieferbar, der dynamisch aktuelle Ist-Werte an jeden Java-fähigen Standard-Webbrowser liefert

Schnittstellen und mehr

Die kompakten XCx-Modelle 300, 500 und ihre Variante 540 können auf der Hutschiene montiert werden. Die XCx 700 ist ein Steckmodul auf einem Rack und wird im Schaltschrank untergebracht. Basisvarianten aller Modelle arbeiten mit einem reinen SPS-Betriebssystem, das auf einem Compact-Flash-Medium geliefert wird. Eine andere CF-Karte steht für die Ausführungen mit gekoppelten CNC- und SPS-Funktionen zur Verfügung. Alle Modelle der XCx sind mit einer RS 422-Buchse für den Anschluss von Bediengeräten sowie einem RS 232-Interface für Programmiergeräte ausgestattet. Hinzu kommen zwei schnelle Interrupt-Ein-/Ausgänge (an XCx 300 und 500/540) und eine Ethernet-Schnittstelle, die sowohl zur Steuerungsvernetzung und zur Einbindung in Firmennetzwerke genutzt werden kann wie zur Visualisierung, Programmierung und Diagnose. Optional sprechen die Steuerungen über steckbare Erweiterungsmodule auch Antriebsschnittstellen wie Sercos oder Control Techniques‘ SLM an. Die Feldbusvernetzung kann mit Kopplungsmodulen für CANopen oder Profibus-DP erfolgen. Je nach Modell und Ausführung der XCx variieren die Anzahl der Modulslots und die möglichen Optionen.

Direkte Anbindung von I/O-Signalen

Die XCx-Modelle 300, 500 und 540 verfügen außerdem über ein Interface für Schleichers „Riodirect“-System. Die Schnittstelle erlaubt den Anschluss von bis zu acht Koppelmodulen, über die im SPS-Zyklus dann bis zu 512 schnelle I/O-Punkte direkt ansprechbar sind. Dies ermöglicht in aufwändigen Fertigungsprozessen eine sehr effiziente Dezentralisierung von Steuerungsfunktionen: Ein per Feldbus vernetztes System mit verteilten XCx-Steuerungen bleibt im Ganzen handhabbar, Teilanwendungen jedoch arbeiten durch die direkte Anbindung der Sensorik an ihre lokale Steuerung mit erheblich schnelleren Signallaufzeiten im Vergleich zum Datentransfer über den Feldbus.

Aufgrund ihrer Architektur, die CNC und SPS eng verzahnt und permanent synchronisiert, können mit der XCx SPS-Aufgaben im Taktzyklus der CNC mit ausgeführt werden. Als integriertes System ist sie nicht nur schneller, sondern auch kostengünstiger als herkömmliche CNC-/SPS-Kombinationen. Durch ihre strukturelle Offenheit, den variablen Funktionsumfang und die skalierbare Leistungsfähigkeit ist sie zudem auch gegenüber kostengünstigen kleinen Steuerungslösungen eine wirtschaftliche Alternative, die zusätzlich ein Plus an Bedienkomfort bietet.

Steuerungslösung XCx KEM 441

Schleicher-Portfolio allg. KEM 442

Unsere Webinar-Empfehlung

Antriebstechnik - wenig Platz ist kein Argument. Jetzt Webcast ansehen und mehr erfahren über Lösungsansätze für kleinere – aber leistungsfähige – Komponenten!

Teilen: