Wie können Automatisierer KI-Modelle intuitiv entwickeln und in die Steuerung integrieren? Wie lässt sich überschüssige Energie im Antriebsverbund wieder...

Inhaltsverzeichnis

1. Drucktransmitter in der Luftfahrt

2. Airbus A380 und Airbus A400M

3. Boeing 787

4. Drucktransmitter in der Raumfahrt

5. Rahmenbedingungen für Luft- und Raumfahrt

6. Basistechnik piezoresistive Technologie

Vielen wird es mulmig, wenn sie in ein Flugzeug steigen, im Gegensatz zur Benutzung von Autos, obwohl da die Unfallwahrscheinlichkeit wesentlich höher ist. Laut Bundesverband der Deutschen Luftverkehrswirtschaft (BDL) und des Aviation Safety Networks (ASN) wurden 2017 insgesamt 4 Milliarden Passagiere befördert, wovon bei zehn Unglücken im zivilen Flugverkehr 79 Menschen starben. Das Risiko, in einem Verkehrsflug ums Leben zu kommen, ist 2017 damit auf den niedrigsten Stand seit Beginn der Aufzeichnungen gesunken. Fliegen war 2017 also 350 Mal sicherer als in den 1970er-Jahren. Nicht eingeflossen in diese Bilanz sind Unglücke mit Militärmaschinen oder kleineren Flugzeugen mit weniger als 14 Passagiersitzen an Bord. Dieser Erfolg basiert auf der Verbesserung von Flugzeugtechnik, Flughafeninfrastruktur und der Luftraumüberwachung. Flugzeuge sind heute allgemein weniger anfällig gegenüber Störungen. Ein weiterer Erfolgspunkt liegt in der sorgfältigen Auswahl und strengen Überprüfung der Zulieferer und ihrer Produkte.

Drucktransmitter in der Luftfahrt

Keller liefert seit 1997 Drucksensoren in die unterschiedlichsten Bereiche einer Flugzeug-Flotte. Die Haupteinsatzbereiche sind Kabinendruckregelung, Hydraulikverteiler und -filter, Klappensteuerung, Treibstoffpumpen, Betankungssysteme, Klimaanlagen, Ventilation sowie Sauerstoff-Notversorgung der Piloten. Es können zehn verschiedene Drucktransmitter im gesamten Flugzeugs eingesetzt werden. Je nach Flugzeugtyp werden alle Einsatzbereiche von Keller bedient, oder nur gewisse Teile davon.

Die konkrete Anwendungsbeschreibung unterliegt der Geheimhaltungspflicht. Im Folgenden wird beschrieben, wie breit das Anforderungsspektrum an die Druckmesstechnik ist.

Airbus A380 und Airbus A400M

Das Großraumflugzeug A380 ist das größte zivile Serienflugzeug.

Es hat eine Reichweite von 15’200 km und eine Reisegeschwindigkeit von etwa 900 km/h. Für die richtige Temperatur sorgen zwei kompakte Klimaanlagen. Diese Packs leisten ca. 450 kW. Laufen die Systeme auf voller Leistung, wird die Kabinenluft ungefähr alle drei Minuten komplett ersetzt. Anders als gängige Verkehrsflugzeuge hat der A380 nur noch zwei Hydraulikkreisläufe. Der dritte Hydraulikkreislauf wurde durch lokale elektrohydraulische Aktoren ersetzt. Das spart Gewicht, da Leitungen und Ventile entfallen. Die Kraftstofftanks sind Teil der tragenden Struktur. Sie befinden sich in den Tragflächen und dem Höhenleitwerk. Über gesteuertes Entleeren der Tanks kann bei letzterem der Schwerpunkt während des gesamten Flugs automatisch angepasst und die Belastung der Flugzeugstruktur so optimiert werden. Das Be- und Enttanken steuert die Anlage automatisch. Der Airbus A400M soll in den Luftwaffen von sieben europäischen NATO-Staaten den größtenteils veralteten Bestand an Transportflugzeugen ersetzen beziehungsweise ergänzen. Die viermotorige Maschine hat Turboprop-Triebwerke, eine befahrbare Heckrampe und kann auch von kurzen, unbefestigten Pisten starten. Obwohl der A400M schon vielfach im Einsatz ist, ist die technische Entwicklung noch nicht abgeschlossen.

Boeing 787

Der sogenannte Dreamliner ist ein zweistrahliges Langstreckenflugzeug mit Platz für bis zu 300 Passagiere. Es ist das erste Twin-Aisle-Großraumflugzeug, dessen Rumpf zu einem Großteil aus Kohlefaserverstärktem Kunststoff (CVK) besteht. Zusammen mit dem reduzierten Gewicht, den neuentwickelten Triebwerken und einer besseren Aerodynamik soll es 20 % Treibstoff sparen und deutlich leiser sein. So konnten trotz Leichtbau die vorgegebenen Geräuschgrenzwerte für das Innere der Kabine eingehalten werden. Das Besondere der Triebwerke ist, dass diese keine Zapfluft für die Klimaanlage abgeben. Dadurch kann kein Triebwerksöl die Kabinenluft verunreinigen. Jedes Triebwerk hat zwei Startergeneratoren von jeweils 250 kVA, die zum Anlassen der Triebwerke und zur Stromerzeugung dienen. Auch die Klimaanlage funktioniert elektrisch. Die 787 besitzt serienmäßig ein sogenanntes Inerting System. Diese gewinnt über eine spezielle Filteranlage Stickstoff aus der Luft und leitete es in die Tanks. Dies senkt den Sauerstoffanteil so weit ab, dass es auch bei Funkenflug zu keinem Feuer kommen kann.

Drucktransmitter in der Raumfahrt

In rund 400 km Höhe fliegt die Internationale Raumstation ISS (International Space Station) mit dem Columbus-Labor der ESA an Bord mit gut 28.800 Stundenkilometern in einer mittleren Flughöhe von rund 400 km um die Erde. Die Station umrundet so die Erde in nur 90 Minuten. Für die Astronauten bedeutet dies 16 Sonnenauf- und -untergänge pro Tag. Anforderungen, die in der Luftfahrt gelten, gelten in noch strengerem Masse für die Raumfahrt. Vor einigen Jahren wurde Keller von einem führenden deutschen Luft- und Raumfahrtunternehmen angesprochen. Man brauchte hoch zuverlässige Absolut- und Differenzdrucksensoren für das ACLS (Advanced Closed Loop System), welches schlussendlich in der ISS eingesetzt werden sollte. Das System soll Kohlendioxid aus der Modulatmosphäre entfernen und letztlich atembaren Sauerstoff in einem geschlossenen Kreislauf erzeugen. Dieses System, mit 37 Sensoren von Keller, wurde im September 2018 im HTV-7-Versorgungsschiff der Rakete H-IIB zum Columbus-Labor auf der Raumstation ISS gebracht. Um atembaren Sauerstoff zu erzeugen, konzentriert ein Subsystem des ACLS aus der Kabinenluft CO2. Ein sogenannter Sabatier-Reaktor sorgt dafür, dass Wasserstoff und Kohlendioxid mittels eines Katalysators reagieren und Wasser sowie Methan bilden. Das kondensierte Wasser wird vom Gasstrom getrennt und zurück ins Wassermanagement geleitet. Ein Electrolyseur spaltet das Wasser in Wasserstoff und Sauerstoff. Das Methan wird entlüftet. Wie in der Raumfahrt üblich wurden auch für das ACLS zwei Mal ein Satz Sensoren vorab gefertigt und geliefert, die in die Gerätemuster für die Entwicklung und die Qualifikation eingingen. Erkenntnisse daraus wurden anschließend in der endgültigen Version berücksichtigt. Diese Muster bleiben auf der Erde und dienen weiterhin für Testverfahren, Simulation am Objekt und zur Einweisung der ISS-Crew bei Störungen, Reparaturen und Wartung des ACLS.

Rahmenbedingungen für Luft- und Raumfahrt

In der Luft-, wie auch in der Raumfahrt wird nicht die modernste Technik eingesetzt. Wichtiger ist bei beiden die höchste Zuverlässigkeit und das haben die eingesetzten Produkte bewiesen. Außerdem sind Flugzeuge in der Regel 25 bis 30 Jahre oder darüber hinaus in Betrieb und die Ersatzteile müssen so lange lieferbar sein. Denn nach den minutiösen Wartungsvorschriften der Flugzeughersteller darf nicht einfach eine Komponente durch eine beliebige andere ersetzt werden, sondern nur durch genau dasselbe Bauteil desselben Lieferanten. Dabei ist logisch, dass hier keine Standardprodukte eingesetzt werden. Die Komponenten entwickelte Keller alle kundenspezifisch, damit sie die jeweilige Aufgabe optimal erledigen. Dabei gibt es auch nicht eine universelle Lösung, sondern es muss für die unterschiedlichsten Anwendungen passgenau entwickelte Technik zum Einsatz kommen. Nur so kann man den Anforderungen nach höchster Zuverlässigkeit, unter den geforderten Umgebungsbedingungen, entsprechen. Entgegengesetzt zur einleitenden positiven Statistik vermittelten in den letzten zwei Jahren einige Ereignisse gelegentlich den Eindruck, dass wirtschaftliche Interessen gegenüber den Zuverlässigkeitsanforderungen zu sehr in den Vordergrund rückten. Keller hält dem gezielt entgegen, indem der Druckmesstechnik-Hersteller alle Kundenanfragen sehr detailliert prüft, um die höchste Zuverlässigkeit der Komponenten garantieren zu können. Zwei Drittel der Anfragen müssen daher aufgrund unvollständiger oder teilweise fehlender Spezifikationen leider abgelehnt werden. Die Entwicklungen in der Luft- und Raumfahrt der letzten Jahrzehnte wären ohne eine zuverlässige Basistechnik nicht möglich gewesen. Somit hat Keller mit seinen hochgenauen, zuverlässigen Drucktransmittern seit 1974 auch seinen Anteil an dieser Entwicklung.

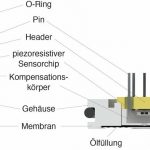

Basistechnik piezoresistive Technologie

Das Herz der eingesetzten Drucktransmitter in der Luft und Raumfahrt ist ein piezoresistiver Silizium-Drucksensor. Der eigentliche Sensor besteht aus einer durch Druck elastisch verformbaren Membran aus Silizium. Die Membran biegt sich entsprechend des Druckunterschieds zu beiden Seiten durch, was in der Oberfläche mechanische Spannungen hervorruft. Damit man diese mechanischen Spannungen messen kann, sind in der Randzone der Membran, wo diese Spannungen am größten sind, Widerstände eindiffundiert. Die Widerstände reagieren anhand des piezoresistiven Effektes viel stärker auf die mechanischen Spannungen als herkömmliche Dehnmesstreifen, die nur geometrischen Änderungen folgen. Der große Vorteil ist somit zum einen die extrem hohe Empfindlichkeit aber auch die gute Nullpunktstabilität. Letztere resultiert aus der Verwendung von einkristallinem Si-Material, welches im Gegensatz zu Metallen keine Verformungen kennt. Da Druckmessung immer die Druckdifferenz zwischen zwei Drücken bestimmt, musste man die Sensoren geeignet kapseln. Für den Messtechnik-Spezialisten erschien die Druckmessung gegen Vakuum in der Luft- und Raumfahrt als bester Weg, da nur noch eine Seite gegen Medien geschützt werden musste. Mit dem elektrostatischen Bonden der Si-Messzelle auf Glas hatte man ein Verfahren, die das nötige Vakuum auf der Rückseite fast gratis lieferte. Ohne Vakuum funktioniert nämlich das elektrostatische Bonden nicht, das auf einer Ionenwanderung zwischen der Glasplatte der Rückseite und dem Silizium beruht. Auch die Gestaltung der Ölfüllung und die Isolation gegen die zu messenden Medien war ein Problem. Wegen den vielen Effekten die beim Einbau einer piezoresistiver Silizium-Messzelle zu beherrschen sind, ist es nachvollziehbar, dass ein solcher Sensor immer noch 10 bis 100 Mal teurer ist als die Si-Messzelle allein. Dank ihrer hohen Genauigkeit und der großen Zuverlässigkeit haben ölgefüllte, piezoresistive Drucksensoren heute eine führende Rolle in der Druckmessetechnik erobert und bieten mit dieser Technik das Herzstück für die Drucktransmitter der Luft- und Raumfahrt. jg

Messe SPS 2019: Halle 7A, Stand 641

Mehr zum Defense-in-Depth-Konzept der Siemens AG:

Kontakt zu Keller

Keller AG für Druckmesstechnik

St. Gallerstrasse 119

8404 Winterthur/Schweiz

Tel.: +41 52 235 25 25

E-Mail: info@keller-druck.com

Website: www.keller-druck.com