Wie können Automatisierer KI-Modelle intuitiv entwickeln und in die Steuerung integrieren? Wie lässt sich überschüssige Energie im Antriebsverbund wieder...

Die Lieferanten für den Karosserierohbau stehen unter dem stetigen Druck der Automobilhersteller, die Produktionseffizienz zu steigern, Kosten zu minimieren sowie Qualität und Präzision der gefertigten Teile zu optimieren. Hinzu kommt der immer größer werdende Bedarf der Industrie nach Materialien mit erhöhter Zugfestigkeit und größerem Dehnungsvermögen. Das stellt auch die Qualitätssicherung in der Blechumformung vor neue Herausforderungen, beispielsweise beim Tiefziehen. So hat die Entwicklung hochfester Stähle bereits dazu geführt, dass der Kraftbereich von Prüfmaschinen beim Kaltverformen nach oben erweitert werden musste. Außerdem steigen die Erwartungen an die Materialcharakterisierung durch Prüfmaschinen.

Tiefungsversuche zur Bestimmung der Welligkeit

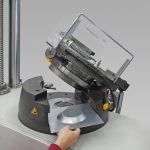

Die Fähigkeit eines Werkstoffs sich umformen zu lassen bezeichnet man als Formänderungsvermögen. Bei der Kaltverformung von Stählen ist es im Wesentlichen abhängig von der chemischen Zusammensetzung (Kohlenstoff, Legierungen und Phosphor), dem Gefüge (Korngröße, Verteilung) und der Wärmebehandlung. Um die mechanischen Eigenschaften von Blechen sowie deren Streck- und Tiefziehfähigkeit zu ermitteln, kommt der Bestimmung der Grenzformänderungskurve FLC (forming limit curve) eine besondere Bedeutung zu. Sie wird benötigt, um die Verformungen von der Einschnürung bis zum Bruch mit vorliegenden Struktur- und Formänderungen an realen Bauteilen vergleichen und bewerten zu können. Jedes Material hat seine individuelle Grenzformänderungskurve, die zum Beispiel mit Hilfe von Tiefungsversuchen nach Erichsen, Nakajima oder Marciniak ermittelt werden kann. Bei dieser Kaltverformung wird üblicherweise eine hydraulische Blechumform-Prüfmaschine mit Stempeln in unterschiedlichen Formen (je nach Verfahren) eingesetzt. Um eine flexiblere Prüflösung für unterschiedliche Verfahren zu erreichen, hat Zwick Roell eine Tiefzieh-Prüfeinrichtung entwickelt, die in eine statische Materialprüfmaschine integriert wird. Die Prüfeinrichtung ist für Näpfchenziehversuche nach DIN EN 1669, Lochaufweitungsversuche nach ISO 16630 sowie Tiefungsversuche nach Erichsen (ISO 20482) und Tiefungsversuche nach Nakajima oder Marciniak (ISO 12004) ausgelegt.

Solch ein kombiniertes Prüfsystem mit einer Kraft bis 600 kN steht auch bei Voestalpine im Werk Linz. Hier werden zunächst Probekörper nach dem Marciniak-Verfahren verformt, um anschließend deren Oberfläche auf Ihre Welligkeit nach der VW-Konzernnorm PV 1054 hin untersuchen zu können. Hintergrund ist, dass die Welligkeit des umgeformten Blechs, neben Rauigkeit und Lackierverfahren, das Erscheinungsbild von etwa Autotüren oder Motorhauben entscheidend prägt. Die Bestimmung des Welligkeitskennwert dient dazu, die sogenannte Langwelligkeit der Blechoberfläche, die oft erst im lackierten Zustand an stärker umgeformten Bauteilbereichen sichtbar wird, schon am unlackierten Teil zu erfassen.

Tracking virtueller Messmarken

Die bei Voestalpine eingesetzte Materialprüfmaschine Z600E bietet dank robustem Lastrahmen mit vier hartverchromten Führungssäulen und massiver Sockel- und Fahrtraverse sehr gute Führungseigenschaften und eine hohe Steifigkeit. Außerdem ist durch den Präzisionskugelgewindetrieb und den digital geregelten AC-Servoantrieb ein nahezu wartungsfreier Betrieb gegeben. Unterstützt wird der Anwender durch die Mess-, Steuer- und Regelelektronik Test Control II. Sie ermöglicht durch ihre Genauigkeit, hohe Messwertraten und modulare Bauweise gute Voraussetzungen für präzise und reproduzierbare Prüfergebnisse.

Zur Durchführung des Tiefungsversuchs nach Marciniak wird die Tiefzieh-Prüfeinrichtung auf der Fahrtraverse montiert. Die maximale Blechdicke, die umgeformt werden kann liegt bei 10 mm; die Ziehtiefe bei einem Tiefungsstempel mit einem Durchmesser von 120 mm reicht von 10 bis 20 mm. Schließen und Öffnen des Werkzeugkopfs sowie das Spannen des Blechs erfolgen hydraulisch, die Drehbewegung des Bajonetts pneumatisch (optional). Highlight des Prüfsystems ist ein Laser-Extensometer, der die Dehnung der Blechoberfläche berührungslos misst und die Umformung beim Erreichen des Sollwerts beendet. Der Laser-Xtens besteht aus zwei Messköpfen mit digitalen Kameras und Laserlichtquellen. Durch das Laserlicht wird auf der Probenoberfläche ein Speckle-Muster erzeugt, das mit zwei Vollbild-Digitalkameras aufgezeichnet wird. Diese virtuelle Messmarke verfolgt der Extensometer mit Hilfe eines hochentwickelten Korrelationsalgorithmus. Aus der Verschiebung von zwei hintereinander aufgenommenen Bildern wird dann die Dehnung am Prüfling berechnet. Der Vorteil dieser Lösung ist, dass keine Markierungen auf der Blechprobe notwendig sind, so dass sich Vorbereitungs- und Taktzeiten auf ein Minimum reduzieren.

Prüfungen nach Werks- oder Konzernnormen

Zwick Roell bietet neben hydraulischen Prüfmaschinen zur Blechumformung eine neue, flexible Prüflösung für die Kaltverformung an. Sie deckt unterschiedliche Tiefungsversuche sowie Lochaufweitungs- und Näpfchenziehversuche ab und dient damit auch als Vorbereitung für weitere Prüfungen nach Werks- oder Konzernnormen. Die Kombination aus Materialprüfmaschine und Tiefzieh-Prüfeinrichtung wird bei Voestalpine bereits produktionsbegleitend eingesetzt und kann bei steigendem Prüfbedarf um ein automatisches Probenzuführsystem erweitert werden. jg

Details zum Laser-Xtens-HP-Extensometer von Zwick Roell:

hier.pro/L93Vi