Die Simulation von Prüfständen für Flugzeugtriebwerke hilft Lufthansa Technik bei der Verbesserung der Leistung. Durch die Modellierung der hochkomplexen Gebäudearchitektur können die Ingenieure nun Ergebnisse auf das Strahltriebwerk übertragen und damit Resultate erzielen, die dem tatsächlichen Verhalten des Triebwerks in der Betriebsumgebung – also im Flug – sehr nahe kommen. Auf diese Weise lässt sich das thermodynamische Verhalten des Triebwerks optimieren, um Kraftstoffverbrauch und Verschleiß zu reduzieren sowie Kosten zu senken und die Lebensdauer zu verlängern.

Anzeige

Wie können Automatisierer KI-Modelle intuitiv entwickeln und in die Steuerung integrieren? Wie lässt sich überschüssige Energie im Antriebsverbund wieder...

Gerrit Sals, Performance & Test Cell Engineer, Lufthansa Technik AG, Hamburg

Die Überholung eines typischen Strahltriebwerks für Verkehrsflugzeuge kann zirka 2 Millionen US-Dollar kosten, da ein Expertenteam bis zu 40.000 Teile prüfen, warten und gegebenenfalls austauschen muss. Eine solche Überholung ist alle 2000 bis 10.000 Flugeinsätze des Triebwerks erforderlich. Überholungen können sich vom Arbeitsaufwand her stark unterscheiden, je nachdem, wie viele Triebwerkskomponenten gewartet oder ausgetauscht werden müssen. Der Arbeitsumfang spielt eine wichtige Rolle, da er weitgehend die Überholungskosten und die Performance des überholten Triebwerks bestimmt.

Lufthansa Technik, ein weltweit führender Anbieter von Wartungs-, Reparatur- und Überholungsleistungen für Flugzeuge, Flugtriebwerke und Flugzeugkomponenten, verbessert den Überholungsprozess durch die Simulation einzelner Triebwerke auf einer sehr detaillierten Ebene zur quantitativen Bestimmung des Verhältnisses zwischen dem Zustand einzelner Komponenten und dem Betriebsverhalten des Triebwerks. Die durch die Simulationen gewonnenen Erkenntnisse ermöglichen es dem Team, einen spezifischen Arbeitsumfang in enger Abstimmung mit dem Kunden zu entwickeln. Dieser Arbeitsumfang erlaubt es den Ingenieuren, das thermodynamische Verhalten der Triebwerke zu verbessern, wodurch der Kraftstoffverbrauch und der Verschleiß – und damit die künftigen Wartungs- und Betriebskosten – reduziert werden. Die durch die Simulation gewonnenen Erkenntnisse erlauben thermodynamisch sowie wirtschaftlich kritische Teile optimal zu nutzen, beispielsweise durch längere Betriebszeiten kostspieliger Turbinenschaufeln.

Bis vor kurzem beruhten solche Simulationen ausschließlich auf dem Betrieb des Triebwerks am Flugzeug in der Luft oder am Boden, im Gegensatz zur Diagnose und Abnahme von Strahltriebwerken, die in Prüfständen unter erheblich anderen Betriebsbedingungen durchgeführt wird. Die Ingenieure von Lufthansa Technik wünschten sich deswegen seit Langem, Triebwerke so simulieren zu können, als ob sie im unternehmenseigenen Prüfstand für Strahltriebwerke betrieben werden. Jedoch stellt die CFD-Simulation wegen der Größe und der komplexen Geometrie des Prüfstands, des hohen Detailgrades einzelner Komponenten und der großen Bandbreite der Geschwindigkeiten sowie der Machzahlen der Strömung von nahezu Null bis in den transsonischen Bereich, eine große Herausforderung dar.

Mittlerweile haben die Ingenieure von Lufthansa Technik diese Herausforderungen aber gemeistert: Sie haben den Prüfstand simuliert und die Ergebnisse anhand von Messungen validiert. Wenn das Team die Ergebnisse der Prüfstandssimulation als Input für die Triebwerkssimulation nutzt, sind die Ingenieure nun besser in der Lage, Ergebnisse der Analysen in den Prüfständen zu bewerten und Auswirkungen verschiedener Überholungsverfahren auf den Abnahmeprüflauf vorherzusagen. Dies kann zu Verbesserungen der Triebwerksleistung und zur genaueren Festlegung des Arbeitsumfangs mit daraus resultierenden Kostensenkungen führen.

Optimierung des Überholungsprozesses

Die Ingenieure von Lufthansa Technik führen Simulationen auf drei Ebenen durch, um eine Kausalität zwischen dem Zustand der Komponenten und dem Betriebsverhalten des Triebwerkes herzustellen:

- Die höchste Ebene ist die des kompletten Triebwerks, auf der allgemeine Triebwerksparameter wie Schub, Kraftstoffverbrauch und Abgastemperatur mit Hilfe von handelsüblicher Analysesoftware für thermodynamische Kreisprozesse ermittelt werden.

- Die zweite Ebene ist eine Strömungssimulation des gesamten Triebwerks auf der Grundlage des Multiple-Mean-Line-Verfahrens.

- Die dritte Ebene besteht aus detaillierten CFD-Simulationen (Computational Fluid-Dynamics) von Triebwerksbereichen mit Ansys-CFX.

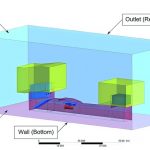

Die Verwendung von Daten, die aus einem 3D-Strömungsfeld des Prüfstandes gewonnen werden, unterstützt die Ingenieure bei der Simulation des Verhaltens unter bestimmten Bedingungen, zum Beispiel bei der Betrachtung der Triebwerkseinlassströmung zur Bestimmung der Einflüsse von Luftfeuchtigkeit, Regen und Seitenwind. Dies wiederum hilft, den Zusammenhang zwischen dem Komponentenzustand und der Leistung des Prüfstands besser vorherzusagen. Aufgrund der komplexen Geometrie wurde die Innengeometrie des Prüfstandsgebäudes daher in fünf Segmente unterteilt. Mittels sogenannten Interfaces werden die Rechenergebnisse der benachbarten Segmente interpoliert und übertragen.

Modellierung des Prüfstands

Die Ingenieure erzeugten jedes einzelne hexaedrische Teilgitter mit Ansys-Icem CFD, das Teil von Ansys Meshing ist. Die Erzeugung des Gitters war das größte Problem bei diesem Simulationsverfahren. Die Spezialisten von Lufthansa Technik verwendeten die Tools für die Gitterdiagnose und -reparatur, um während des gesamten Gittererzeugungsverfahrens eine hohe Gitterqualität aufrecht zu erhalten.

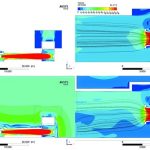

Die Luft strömt durch den Einlass in den Prüfstand, wo sie beim Durchströmen der Schalldämpferkulissen beschleunigt wird. Die Umlenkschaufeln lenken den vertikalen Luftstrom ohne signifikante Beschleunigung um. Im weiteren Verlauf strömt die Luft durch das Turbulenzgitter, mit dem Ergebnis eines gleichmäßigeren Luftstroms und eines Abfalls des Totaldruckes. Anschließend führt das Triebwerk dem Luftstrom Energie zu, was Temperatur, Geschwindigkeit und Totaldruck nach dem Triebwerk erhöht. Daraus resultiert wiederum eine Beschleunigung der an dem Triebwerk vorbeiströmenden Luft, was als Ejektoreffekt bezeichnet wird. Im Anschluss daran tritt das Abgas durch Augmentor, Blast Basket und Abgasturm wieder aus dem Prüfstand aus.

Die Ingenieure simulierten den Triebwerkstest unter zwei verschiedenen Randbedingungen. Der erste Satz Randbedingungen bestand daraus, dass am Einlass und Auslass des Prüfstands keine Luftbewegung stattfindet. Bei der zweiten Simulation wurde ein Seitenwind mit 20 m/s am Einlass und Auslass angenommen. Für die Seitenwindsimulation wurden zwar keine verschiedenen Windrichtungen und Windgeschwindigkeiten verwendet, aber es mussten zur Berücksichtigung von Seitenwinden Anpassungen am CFD-Modell vorgenommen werden. Die externen Randbedingungen, die nur bei der Seitenwindsimulation benötigt werden, umfassen einen Einlass an der Vorderseite, einen Auslass auf der Rückseite und Opening-Randbedingungen an der linken, rechten sowie der Oberseite des Modells.

Die interne Outlet-Randbedingung des Modells (Triebwerkseinlass) ist abhängig von der internen Inlet-Randbedingung (Triebwerksauslass). Der Massenstrom dieser Randbedingungen ist durch Funktionen auf der Basis des statischen Druckes und der Totaltemperatur an der Schubdüse des Triebwerks gekoppelt. Die Funktionen wurden aus Analysen thermodynamischer Kreisprozesse abgeleitet. Diese Funktion erhöht die Genauigkeit des Modells, wenn das Triebwerk seinen Arbeitspunkt in Abhängigkeit von den Bedingungen im Prüfstand ändert.

Validierung der Simulation

Zum besseren Verständnis der Ergebnisse müssen aus der Prüfstandssimulation lediglich die Randbedingungen am Einlass und Auslass des Triebwerkes bestimmt werden. Jedoch wollten die Ingenieure von Lufthansa Technik das gesamte Modell validieren – einschließlich seiner Fähigkeit, Drücke und Geschwindigkeiten an jedem Punkt im Lösungsbereich vorherzusagen –, so dass diese Informationen auch zur Beurteilung vorgeschlagener Änderungen am Prüfstand verwendet werden können. Das Prüfstandsmodell wurde durch Vergleich der Simulations- mit Messergebnissen des statischen Druckes an verschiedenen Punkten innerhalb des Augmentors validiert. Die Abweichung zwischen den Simulations- und Prüfergebnissen war verhältnismäßig gering (-0,05 bis -1,33 % an vier verschiedenen Punkten), doch man will weiter an Verbesserungen der Genauigkeit durch die Verfeinerung des Gitters im Bereich des Blast Baskets und weiter stromabwärts arbeiten.

Das Prüfstandsmodell kann bald angewendet werden, um Randbedingungen für Triebwerkssimulationen als Teil der Bestimmung des Arbeitsumfanges für Überholungen zu ermitteln. Simulationen des Triebwerks im Prüfstand werden den Ingenieuren dann dabei helfen, die Leistung überholter Triebwerke weiter zu verbessern und den Arbeitsumfang mit Blick auf mögliche Kosteneinsparungen zu verfeinern. So kann der Kunde etwa vorgeben, dass das überholte Triebwerk im Prüfstand eine bestimmte Abgastemperatur nicht überschreiten darf. Möglich ist dann, die Auswirkungen verschiedener Arbeitsumfänge auf die im Prüfstand gemessene Abgastemperatur besser zu beurteilen. Das Prüfstandsmodell wird zudem verwendet, um das Prüfstandsdesign selbst zu verbessern und den Einfluss unterschiedlicher Sensorpositionen bei bestimmten Tests zu beurteilen. Durch die vielfältige Verwendung von Simulationen verbessert Lufthansa Technik damit nicht nur die Leistung von Strahltriebwerken für die Kunden, sondern verfeinert auch interne Prozesse zur Kosteneinsparung. Die Simulationsgenauigkeit reduziert das Risiko und erhöht die Wettbewerbsfähigkeit des Unternehmens. co

Unsere Whitepaper-Empfehlung

Fällt es schwer, für Ihre Zwecke eine herkömmliche Feder zu finden? Vorteil der Wellenfeder bietet dem Ingenieur ein platzsparendes Federsystem zur Konstruktion moderner Kompakttechnik.

Teilen: