Ethernet-Netzwerk-Technik überzeugt durch Zuverlässigkeit, hohe Datenübertragungsraten, einfache Integrationsmöglichkeit in bestehende Netze und geringe Hardware-Kosten. Kein anderes Bussystem hat sich in der Vergangenheit so dynamisch entwickelt und bietet gleichzeitig so viel Zukunftspotenzial. Micro-Epsilon setzt auf diese Vorteile und bringt innovative ethernetfähige Messsysteme auf den Markt.

Exklusiv in kem Der Autor Erich Winkler ist Produktmanager optoNCDT bei der Micro- Epsilon Messtechnik GmbH & Co. KG, Ortenburg

Das Ethernet-Netzwerkprotokoll wurde vor fast 40 Jahren für eine gesicherte Übertragung von Datenpaketen für unsichere Kommunikationsmedien (Kabel, Funkverbindung) entwickelt. Die Technologie basiert auf der Kombination eines Datenpakets (Frame) in Verbindung mit einer 32-Bit-Checksumme, die der Sender erstellt und der Empfänger überprüft. Stimmt die empfangene nicht mit der berechneten Prüfsumme überein, wird der Datenblock verworfen und neu angefordert. Mittlerweile verstehen die Anwender unter Ethernet nicht nur das Datenprotokoll, sondern auch die Hardware wie Kabel, Verteiler oder Netzwerkkarten. Die Verbreitung von Ethernet beeinflusste die Entwicklung verschiedener Kabeltypen bis hin zum heutigen Twisted-Pair-Kabel.

Acht gute Gründe für den Ethernet-Erfolg

Ethernet ist ein offenes Protokoll. Es erlaubt nahezu uneingeschränkten Kommunikationsfluss in Netzwerken – unabhängig vom Betriebssystem des Endgeräts und der eingesetzten Hardware. So verbindet die Wi-Fi-Technologie kabelgebundene und kabel-lose Systeme. Der Bediener kann den Controller per IP von überall her ansprechen, die Messdaten ortsunabhängig auswerten und die Fernwartung weltweit durchführen. Die Bedienung und Systemkonfiguration erfolgen im Standard-Web-Browser, eine zusätzliche Software-Installation ist nicht notwendig.

Zudem ist die Datenübertragung per Ethernet sehr schnell: Datenraten bis 10 GBit/s sind Stand der Technik. Das Datenprotokoll sichert die vollständige und fehlerfreie Übertragung. Die eingesetzten Standardkomponenten sind Massenware. Die dadurch geringen Kosten tragen zur weiteren Verbreitung von Ethernet in der Automatisierung bei. Schließlich vereinfacht eine offene Ethernet-Schnittstelle die Integration der Sensoren in die vorhandenen Systeme; der Verdrahtungsaufwand ist minimal.

Alternativen sind möglich, aber sinnlos

Doch es werden auch andere Datenübertragungstechniken zur Automatisierung von Maschinen und Produktionsanlagen benutzt. Feldbussysteme wie Profinet und K-Bus stellen eine Alternative zu Ethernet in der Datenübertragung zwischen Sensor und Controller in Netzwerken dar. Nach wie vor sind sie in der Automatisierungstechnik weit verbreitet. Da aber Ethernet mittlerweile in der Industrie, Telekommunikation und in privaten Haushalten verwendet wird, hat es im Vergleich dazu entscheidende Vorteile: sehr günstige Hardware durch Massenproduktion und schnelle Verfügbarkeit der Komponenten.

Eine andere Möglichkeit zur Datenübertragung bietet der Universal-Serial-Bus (USB). Datenerfassungssysteme mit USB-Anschluss haben ein kompaktes Design; die Stromversorgung erfolgt aus dem PC oder Notebook über das USB-Kabel. USB arbeitet mit einer sehr hohen Datenrate und garantierter Übertragungsbandbreite. Doch für die industriellen Applikationen sind die Anwendungen oft kritisch. Hier zeigt Ethernet eine höhere Zuverlässigkeit. Außerdem erlaubt Ethernet längere Kabel und eine höhere Bandbreite. Darüber hinaus ist zum Erkennen der externen Geräte (Sensoren) keine Driver-Installation notwendig.

Mehrkanal-Controller: Time is Money

Die industrielle Produktion fasziniert durch ihre Größe: Millionenteuere Anlagen, Fußballfeldgroße Produktionshallen und verflochtene Workflows. Kabel-Dschungel sind die Folge. Neue Sensoren unter diesen Bedingungen zu integrieren ist aufwändig. Dagegen spart ein Messsystem mit einem Mehrkanal-Controller viel Arbeit, Zeit und Geld. So bietet der Universal-Controller CSP2008 eine flexible Lösung für die Automatisierung von Maschinen und Anlagen im dynamischen Industrieumfeld.

Das Gerät verrechnet bis zu sechs Sensorsignale: zwei Sensoren werden per RS422-Schnitstelle oder Ethercat direkt an den Controller angeschlossen. Vier weitere werden modular über separate Ethercat-Module mit dem Controller verbunden. Bei Anwendungen mit mehreren Sen-soren (Höhen-, Koplanaritäts-, Ebenheits- und Rundheitsmessungen) werden Signale direkt im Controller verrechnet. Der CSP2008 ist echtzeitfähig bis 100 kHz. Die Messwerte können vor Ort im Controller geprüft werde. Die (Fern-) Bedienung erfolgt vom Arbeitsplatz aus im Webbrowser. Die Bedienoberfläche, beispielsweise ein Mozilla Firefox-Browser – bedarf keiner zusätzlichen Software-Installation.

Wirbelströme für Labore, Qualitätssicherung und F&E

Im Labor, bei der Qualitätssicherung oder im Bereich F&E heißt die Herausforderung Flexibilität, da die Arbeitsplätze und eingesetzte Sensoren häufig gewechselt werden. Für derartige Anwendungen eignet sich das Wirbelstrom-Wegmesssystem EddyNCDT 3100. Eingesetzt wird es zum Beispiel bei der Qualitätskontrolle in der Spindelfertigung. Da hier Spindeln in unterschiedlichen Längen und Durchmessern gefertigt werden, werden für das optimale Messergebnis Sensoren mit unterschiedlichen Messbereichen benötigt. Je kleiner der Messbereich, desto genauer können Faktoren wie thermische Ausdehnung oder Durchbiegung bestimmt werden. Da die Kenndaten und die Abstimmung auf ferromagnetische und nicht- ferromagnetische Werkstoffe im Sensor hinterlegt sind, können die Geräte einfach und ohne erneute Kalibrierung an ein und demselben Controller abwechselnd angeschlossen werden; das Messsystem wird direkt über die Ethernet-Schnittstelle vom PC bedient.

Konfokal-chromatisches Verfahren für Nanoauflösungen

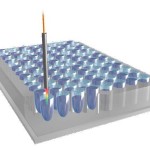

In manchen Fällen ermöglicht ethernetfähige Sensorik gar den Übergang von manuellen zu automatischen Vorgängen, beispielsweise im Medizinlabor. Hier werden Wirkstoffe für Testserien in Mikroliter-Gefäße manuell angefüllt. Die exakte Menge des jeweiligen Wirkstoffes ist wichtig, aber eine Herausforderung. Üblicherweise werden dafür Stichproben gewogen. Doch für die 100%-Qualitätsprüfung reicht das nicht aus. Für derartige Anwendungen ist die konfokale Messtechnik geeignet.

Beim konfokal-chromatischen Messverfahren wird weißes Licht über Linsen in verschiedene Spektren aufgespalten und senkrecht auf ein Objekt fokussiert. Das reflektierte Licht wird über ein Spektrometer auf die CCD-Zeile geleitet: Jede Position auf der CCD-Zeile entspricht nun genau einer Wellenlänge und somit der Entfernung des Messobjektes vom Sensor. Diese Technologie ermöglicht Messungen mit der Auflösung im Nanometerbereich.

Lange Zeit gab es keinen ethernetfähigen Controller für derartige Sensoren. Sie mussten über eine A/D-Wandler an den PC angeschlossen werden. Der erste Controller mit Ethernet-Schnittstelle, der ConfocalDT 2451, kam im Jahr 2011 auf den Markt und eröffnete neue Einsatzgebiete für diese sehr präzise Messtechnik. Im genannten Beispiel „tastet“ das berührungslose Messsystem die Mikrotiter in der Palette nacheinander ab und bestimmt das Füllniveau über die Abstandsmessungen vom Sensor zur Flüssigkeit. Die Sensormo-delle und -anzahl können variiert werden.

Lasertriangulations-Sensoren: immer auf Linie

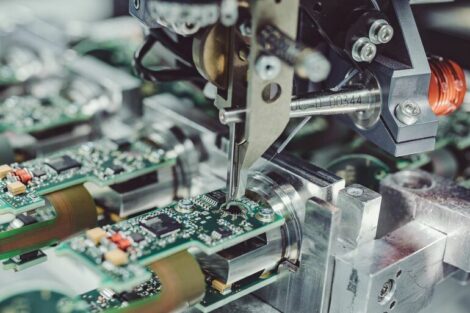

In der laufenden Produktion werden oft einzelnen Sensoren mit integrierten Controllern eingesetzt. Mit Ethernet können die Messwerte synchronisiert werden, zum Beispiel in der Mineralwollproduktion. Mineralwolle wird häufig zum Dämmen von Häusern eingesetzt. Für die Einhaltung der Dämmeigenschaften ist die Dicke der Wolle entscheidend. Mineralwolle wird erst einmal deutlich breiter und dicker als die vorgegebene Größe gefertigt. Am Ende der Produktion werden die Bahnen besäumt und auf Normdicke abgefräst. Dabei entsteht unnötiger Abfall und Belastung der Fräswerkzeuge.

Um den Aufwand zu optimieren und Abfall zu reduzieren, wird vor dem Fräser die Dicke der Bahn gemessen. Eingesetzt werden dazu zwei Laser-Triangulations-Sensoren OptoNCDT 2300, die mit einer Geschwindigkeit bis zu 49 kHz arbeiten. Die Dicke errechnet sich aus dem Abstand der Mineralwolle zum Sensor und der Auflage. Die Sensoren messen die Bahn jeweils von unten und von oben. Sie sind über Ethercat mit dem PC verbunden. Die Dicke der Mineralwolle ergibt sich aus der Differenz der beiden Messwerte. Hohe Bandbreite und hohe Geschwindigkeit der Datenübertragung über Ethernet erlauben die Synchronität der Messwerterfassung.

Micro-Epsilon,

Tel.: 08542 168-325, E-Mail:

Teilen: