Pintsch Bubenzer hat für seine Sicherheitsbremssysteme ein elektromechanisches Überlastsystem entwickelt und nach EN ISO 13849-1 Performance Level d zertifizieren lassen. Das patentierte Snag-Overload-System (SOS) misst dazu über zwei fehlersichere, analoge Eingangsbaugruppen von Siemens die Last in den Tragseilen und schützt bereits Dutzende Krananlagen weltweit.

Der Autor: Michael Schreiter, Promoter in der Business Unit Factory Automation der Division Digital Factory bei Siemens, Köln

Container-Schiffe und demzufolge Container-Krane werden zunehmend größer und leistungsfähiger, die Lasten und Geschwindigkeiten immer größer und die Sicherheitsanforderungen anspruchsvoller. Die Zeitfenster beim Be- und Entladen sind klein – womit das Risiko steigt, bei hohem Arbeitsdruck Fehler zu begehen oder Gefahren zu übersehen. Ohne geeignete Schutzeinrichtungen kann beispielsweise ein plötzliches Verkanten des Spreaders beim Heben eines Containers im schlimmsten Fall zur unkontrollierbaren Überlast (snag overload), großen Strukturschäden und zur vollständigen Zerstörung des Kranes führen.

An Container-Krananlagen stellen Snag-Overload-Systeme (SOS) sicher, dass es nicht zu Schäden kommen kann. Neben platz- und wartungsaufwändigen hydraulischen sind dabei insbesondere elektromechanische SOS von Interesse, weil sie einen hydraulikfreien Überlastschutz ermöglichen. Doch Konformität mit der neuen Maschinenrichtlinie 2006/42/EG und somit Exportfähigkeit und Haftungssicherheit erreichen Maschinenhersteller erst durch Anwendung der Normen EN ISO 13849-1 oder IEC 62061. Diese beiden Normen berücksichtigen die besonderen Aspekte programmierbarer elektronischer Sicherheits-Systeme und die Ausfallwahrscheinlichkeit der einzelnen Komponenten.

Sicherheit mit wenig Mehraufwand

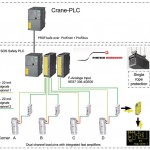

Mit dieser Situation sah sich auch der Hersteller von Sicherheitsbremssystemen Pintsch Bubenzer aus Kirchen-Wehbach konfrontiert. Dessen eigenes elektronisches Snag-Overload-System genügte nicht mehr den aktuellen Normen, so dass sich der Bremsenspezialist mangels Alternativen auf dem Markt zu einer Neu- beziehungsweise Weiterentwicklung entschloss. Er baute dazu auf der Sicherheitssteuerung Simatic S7-300F von Siemens auf, die für das fehlersichere Auslösen der Sicherheitsbremsen ohnehin erforderlich und Herzstück der ersten TÜV-zertifizierten, fehlersicheren „Snag-Load-Steuerung mit Einzelseilabsicherung für Einzelhubwerke“ ist. Ergänzt wurde das System um zweikanalige Lastmesszellen, die mit integrierten, schnellen Messverstärkern für die Lasterfassung und Einzelseilabsicherung (Single Rope Protection/SRP) im Kraftfluss der Tragseile für jede Ecke des Spreaders installiert sind.

Die Steuerung rechnet die mittels der Lastzellen erfassten Ströme (in mA) in Kräfte (in t) um und vergleicht die Signale. Im Normalbetrieb sind beide identisch und die Last kann gehoben und bewegt werden. Nähert sich die Last dem in einem sicheren Datenbaustein hinterlegten Grenzwert, erhält der Kranführer bei 90 % zunächst einen Warnhinweis, bei über 110 % verhindert die Sicherheitssteuerung das weitere Heben der Last. Ein Senken ist in diesem Fall weiterhin möglich.

Wird zum Beispiel durch Verkanten des Spreaders in der Schiffszelle die zulässige Kraft überschritten, greifen unabhängig von der Sicherheitssteuerung ein mechanischer und ein elektronischer Schutzmechanismus:

- Zum einen trennt die mechanische Sicherheitskupplung (Malmedie MSC) innerhalb einer Millisekunde den Motor vom Getriebe. Das Öffnen der Kupplung wird über einen Sicherheitssensor erkannt. Das reduziert die Gefahr einer Überlast durch Massenträgheit. Gleichzeitig werden die elektrohydraulischen Betriebsbremsen auf der Getriebeeingangsseite und die Sicherheitsbremsen an den Seiltrommeln ausgelöst, wobei letztere prinzipbedingt schneller schließen. Die Last wird sicher abgefangen, ein Reversieren der Seiltrommeln und Schäden an Motor, Getriebe und Kranstruktur werden verhindert.

- Die zusätzliche Single Rope Protection erkennt über Grenzwertschalter eine Überlast an jedem einzelnen Seil. Das zusätzliche, schnelle Sicherheitsrelais aktiviert unabhängig von der Sicherheitssteuerung auch dann die Bremsen, wenn die Überlastschwelle der Sicherheitskupplung noch nicht erreicht sein sollte. So werden Überlasten grundsätzlich deutlich schneller erkannt als mit konventionellen, hydraulischen Systemen und die Seilkräfte insgesamt verringert.

Kurze Reaktionszeiten sind vor allem beim Heben leerer Spreader von Bedeutung, da dies meist mit doppelter Geschwindigkeit erfolgt, um die Taktzeiten zu verkürzen. Dazu werden zusätzlich die Signale der Twistlocks am Spreader erfasst und Überlastpunkte für die Grenzwertschalter von der Snag-Overload-System-Sicherheitssteuerung automatisch herabgesetzt.

Engineering-Aufwand lässt sich minimieren

Solch ein elektronisches Snag-Overload-System ist entschieden einfacher, kompakter und leichter als jedes hydraulische Pendant, dazu leckagefrei, einfach zu warten und zu diagnostizieren. „Die einfache Integration in die ohnehin vorhandene Sicherheitssteuerung erspart zum einen eine separate, fehlersichere Überlastelektronik“, berichtet Dirk Faust, Manager Electronic Development bei Pintsch Bubenzer. „Wir konnten zudem mit dem vertrauten Engineering-System weiterarbeiten und den Engineering-Aufwand minimieren. Und: Die integrale Lösung erspart Verdrahtungsaufwand zur übergeordneten Kransteuerung.“

Der einfache, integrierte Aufbau des Snag-Overload-System mit zertifiziert fehlersicheren Analog-Eingabebaugruppen hat übrigens gleich im ersten Anlauf den Zertifizierungsprozess erfolgreich durchlaufen. Auch in der Praxis hat sich das fehlersichere, elektronische Snag-Overload-System von Pintsch Bubenzer schon kurz nach seiner Zertifizierung und Einführung weltweit etabliert. Es wurde mittlerweile von einem der größten Hafenbetreiber als Standard spezifiziert und wird von vielen namhaften Kranherstellern eingesetzt. Alles in allem schützt die Neuentwicklung bislang rund 40 Krananlagen zuverlässig vor Schäden durch Überlast. Das ist Motivation genug für den Hersteller, die bewährte Lösung zeitnah auf das neue Engineering Framework TIA Portal zu übertragen, um noch mehr als bisher von der systemweiten Durchgängigkeit – über SPS, HMI und Antriebe hinweg – zu profitieren. I

Hinweis: Details zur sicherheitstechnischen Gerätekonfiguration veröffentlicht die Konradin-Schwesterzeitschrift elektro AUTOMATION in der am 11. Mai erscheinenden Ausgabe 5/2015 unter dem Titel: „Integration erspart separate, fehlersichere Überlastelektronik“

Info & Kontakt

Siemens AG

Nürnberg

Tel. 0911/895-0

Detaillierte Informationen

zum Angebot von Pintsch Bubenzer: www.pintschbubenzer.com

direkter Zugang zum Thema Safety Integrated von Siemens

Teilen: