Wellenförmige Unterlegscheiben, Spiraldruckfedern, Tellerfedern... Die Liste erprobter Federn, die für eine Vielzahl von Anwendungen in Frage kommen, ist...

Inhaltsverzeichnis

1. Hohe Flexibilität der Servotechnik

2. Suche nach einem geeigneten Spindeltrieb

3. Überlastschutz in den Motor integriert

4. Konstruktive Freiheiten mit dem PWG

5. Vorteile der elektrischen Lösung

Als mittelständisches Unternehmen behauptet sich die international aufgestellte BalTec-Gruppe mit ihren Nietmaschinen weltweit in einer technologisch anspruchsvollen Nische. Bei der BalTec Maschinenbau AG konzentrieren sich am Hauptsitz der Gruppe in Pfäffikon, Schweiz, 35 Mitarbeiter auf die Produktion und Weiterentwicklung der Nieteinheiten bzw. -maschinen für die drei Verbindungstechnologien Radialnieten, Taumelnieten und Rollieren. Etwa 60 % seines Umsatzes generiert das Unternehmen mit der Automobilbranche. Zweitwichtigster Absatzmarkt ist die Möbelindustrie mit ihren Beschlägen, gefolgt von Branchen wie der Elektroindustrie, der Feinmechanik und der Medizintechnik. Basis der BalTec-Maschinen sind pneumatisch, hydraulisch und neuerdings auch elektrisch angetriebene Nieteinheiten. Es stehen insgesamt 24 Modelle mit einem Kraftbereich von 0,5 bis 100 kN zur Verfügung. Sie können in Produktionsanlagen integriert oder mit Tisch- bzw. Ständerkonstruktionen zu Nietmaschinen komplettiert werden.

Bereits 2012 begann man bei BalTec mit systematischen Untersuchungen, wie eine elektrisch angetriebene Nietmaschine konzeptionell aussehen könnte und welche USPs sich generieren lassen. Zu den Entwicklungszielen erzählt Klaus Huber, Product Manager bei BalTec: „Unser Anliegen war es, die Konstruktion in dem identischen Bauraum der pneumatischen BalTec-Maschinen zu realisieren, sodass der Grundaufbau mit der Ständerkonstruktion im Wesentlichen beibehalten werden kann. Damit sollte sichergestellt sein, dass die Anlagenbauer bei Bedarf sehr leicht auf die neue Technologie umrüsten können.“

Hohe Flexibilität der Servotechnik

Bei pneumatischen Nietmaschinen mit Prozesskontrolle wird der Verformungsprozess – und dieser bestimmt ja die Qualität der Verbindung – mit den Parametern Kraft, Weg und Zeit eingestellt. Daraus ergeben sich zwangsläufig die Anfahrgeschwindigkeit, die Auftreffgeschwindigkeit auf den Niet und auch die Zykluszeit. Im Vergleich dazu lassen sich bei einer servogesteuerten Maschine die Bewegung des Werkzeugs und der Verformungsprozess weitgehend frei definieren. BalTec-Geschäftsführer Domenico Mollo präzisiert: „Wir können mit der Servotechnik die nicht wertschöpfenden Zeiten komplett vom Verformungsprozess entkoppeln: Die Weg-Zeit-Funktion des Stempels bis zum Niet ist frei wählbar, typischerweise mit maximaler Beschleunigung. Die Auftreffgeschwindigkeit auf den Niet kann auf einen optimalen Wert eingestellt werden. Auch die Kraft-Weg-Funktion während der Umformung ist frei gestaltbar, insbesondere die Überlagerung der Zustellgeschwindigkeit mit der Rotation des Nietstempels. Durch die freie Wahl der kinematischen Parameter sind minimale Taktzeiten realisierbar.“

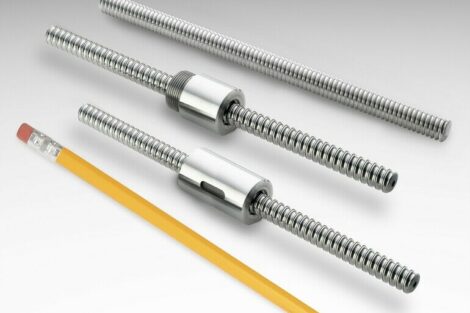

Suche nach einem geeigneten Spindeltrieb

„Bei der Konzeption eines Spindelantriebs für Nietmaschinen ist man geneigt, es zunächst mit der weit verbreiteten Bauart Kugelumlaufspindel zu versuchen“, berichtet Huber. Steigungen unter 5 mm sind jedoch nicht erhältlich, sodass ein zusätzliches Getriebe erforderlich wird, um mithilfe einer großen Gesamtübersetzung die geforderten Axialkräfte von 15 KN aufbringen zu können. Damit der Antrieb aus Motor, Getriebe und Kugelumlaufspindel nicht zu lang gerät, ist man gezwungen, den Motor neben die Spindel zu platzieren. Huber erklärt zu dieser Variante: „Konzeptionell ist ein solcher Aufbau nicht besonders steif – aber gerade die Steifigkeit des Antriebes ist entscheidend für eine präzise und sehr dynamische Prozesskontrolle.“

Eine Lösung dieses Konfliktes besteht in einer tragfähigen Spindel mit großer Übersetzung, d. h. sehr kleiner Gesamtsteigung. Dann kann man auf ein zusätzliches Getriebe verzichten und es entsteht ein steifer und spielfreier Antrieb mit einem sehr direkten Kraftfluss vom Motorläufer über die Spindelmutter auf die Spindel und das Werkzeug. Für die Realisierung dieses Konzeptes war die Spindel also ganz entscheidend. Der Produktmanager erinnert sich: „Das Angebot an Spindeln mit sehr kleinen Gesamtsteigungen und dennoch hoher Tragfähigkeit war nicht besonders groß. Rollengewindetriebe mit Rollenrückführung bieten relativ kleine Steigungen und kamen noch in die engere Auswahl. Der Ein- und Auslauf der Rollen begrenzt jedoch das Drehzahlniveau, sodass die gewünschte Vorschubgeschwindigkeit nicht erreicht wird.“ Huber ergänzt: „Ich suchte schließlich in Fachzeitschriften nach ähnlichen Entwicklungen und Alternativen. Genau zu diesem Zeitpunkt veröffentlichte Schaeffler einen Artikel über den Planetenwälzgewindetrieb PWG. Die beschriebenen Eigenschaften und technischen Daten passten sehr gut zu unserem Vorhaben, sodass ich sofort mit dem Außendienst von Schaeffler Kontakt aufnahm.“

Philippe Meienberg, Leiter Technik bei BalTec Maschinenbau, und Klaus Huber betonen zum Ablauf des Projektes: „Als Entwickler in einem relativ kleinen Unternehmen hatten wir Bedenken, mit einem sehr großen Partner eine völlig neue Lösung zu entwickeln. Diese Scheu erwies sich jedoch als unbegründet. Wir haben die unkomplizierte Zusammenarbeit sehr zu schätzen gelernt. Schon die ersten Muster wurden genau passend zu unserer Anwendung mit darauf abgestimmten Fertigungstoleranzen geliefert. Die Anpassung des Spindelendes sowie die Integration der Spindelmutter und des Überlastschutzes in den Motor lief völlig problemlos.“

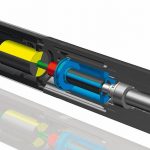

Überlastschutz in den Motor integriert

Bei einer Blockfahrt genügt nach Überzeugung der BalTec-Ingenieure eine rein elektrische Abschaltung nicht. „Wir schützen die Spindel vor Überlast auf mechanischem Wege, denn bei einem Crash kann nach unserer Erfahrung der Antrieb aufgrund der Trägheit des Motors nicht schnell genug stillgesetzt werden“, erklärt Huber. Die Spindelmutter verfügt hierzu über einen Schiebesitz in der Bohrung des Rotors. Ein vorgespanntes Federpaket ermöglicht bei einer Blockfahrt einen Verschiebeweg der Spindelmutter bzw. des Gewindetriebes von 4 bis 5 mm. So wird die Bewegungsenergie sicher abgebaut und die Axialkraft erreicht niemals die Grenzlast der Spindel.

Konstruktive Freiheiten mit dem PWG

Der sehr kompakte Aufbau des Planetenwälzgewindetriebes PWG ermöglichte es BalTec, diesen in den Servomotor zu integrieren und die Spindel durch den Motor zu führen, wodurch axial sehr wenig Bauraum beansprucht wird. Dies eröffnete wiederum die Möglichkeit, den zweiten Antriebsmotor für das Prozessgetriebe koaxial zur Spindelachse zu platzieren. So entstand ein schlanker, kompakter Aufbau mit einem sehr direkten und steifen Kraftfluss. Die daraus resultierende exakte Steuerung der Zustellbewegung und den weiten Kraftbereich bis 15 kN nutzte BalTec geschickt, um mit einer einzigen Maschine die Verbindungstechnologien Taumelnieten, Radialnieten und Rollieren anbieten zu können.

Vorteile der elektrischen Lösung

Aufgrund der vielen Prozessparameter, die sich mit der Nieteinheit Electric variieren lassen und mit dem weiten Kraftbereich des Spindelantriebes kann man mit einer einzigen elektrischen Nietmaschine etwa drei pneumatisch angetriebene Maschinen ersetzen. Ein weiterer interessanter Aspekt der elektrischen Lösung: Einmal optimierte Prozessparameter können auf jede andere Maschine – gleichwohl wo sie sich auf der Welt befindet – datentechnisch übertragen werden und erzeugen die exakt gleichen Ergebnisse.

Im Rahmen des Projekts Electric war es spannend zu sehen, wie man auf dem sprichwörtlich weißen Papier eine neue Maschine ganz speziell auf einen Prozess hin entwickelt hat. Für Schaeffler ist diese Anwendung des Planetenwälzgewindetriebs eine Bestätigung dafür, welche enorme Kraftdichte Linearaktoren mit dem PWG erreichen können.“ bec

www.schaeffler.de

www.baltec.com

Detaillierte Informationen zu den Planetenwälzgewindetrieben:

hier.pro/nuzUs