Positionier- und Synchronisieranwendungen gibt es an vielen Stellen der Produktion. Üblicherweise heute zur Steigerung der Produktivität, oft gelöst mit Servoachsen. Integrated Motion Control ändert dies für viele Anwendungen: IMC reduziert die Komplexität sowie Hardware- und Inbetriebnahmekosten, ohne besondere Abstriche bei Geschwindigkeit oder Genauigkeit. Dazu kann in Verbindung mit dem VLT AutomationDrive jeder Motortyp eingesetzt werden, auch einfache Asynchronmotoren.

Anzeige

Wellenförmige Unterlegscheiben, Spiraldruckfedern, Tellerfedern... Die Liste erprobter Federn, die für eine Vielzahl von Anwendungen in Frage kommen, ist...

Hans-Josef Mennen, Business Development Manager, Danfoss

In vielen Produktionsbereichen benötigt man Einrichtungen um Waren, Material oder Behältnisse von einem Niveau auf ein anderes zu heben oder zueinander zu positionieren. Dies geschieht in aller Regel mit Hubeinrichtungen. Zumeist wird dabei auch eine mehr oder minder gute Positioniergenauigkeit gefordert. Dies kann rein mechanisch über Freiläufe oder Aushebemechanismen gesteuert werden bzw. elektrisch mithilfe von Endschaltern und Initiatoren oder auch über direkte Positionierung mittels Servosystemen mit geeigneten Rückführungen.

Erschwerend kommt hinzu, dass bei steigender Genauigkeit die als ideal angesehene Mechanik sich regelmäßig als eben dies nicht herausstellt: Last- und alterungsabhängige Längenänderungen von Ketten/Bändern und andere Widrigkeiten setzen somit zum Erreichen der benötigten Genauigkeit ein Gebersystem direkt an der Last voraus – zusätzlich zum Geber an der Motorwelle.

Daher ist allen Hubwerken gemein, dass bei steigenden Anforderungen an die Genauigkeit und/oder Dynamik der Engineering-Aufwand und die Kosten der einzusetzenden Komponenten im gleichen Maße oder sogar überproportional wachsen. Auch benötigt der Anwender zugleich für jedes Anwendungsprofil eine separate Lösung, die gepflegt sein will. Diesem Umstand könnte man dadurch begegnen, dass man für jeden Anwendungsfall immer die maximale Lösung nutzt. Dies ist in der Tat eine häufig anzutreffende Lösung. Aber selbstverständlich keinesfalls wirtschaftlich optimal.

Um aufzuzeigen, wie einfach und vor allem wie universell für jeden Anwendungsfall der Danfoss VLT AutomationDrive mit integrierter Motion Control (IMC) diese Aufgaben lösen kann, wird zum einen ein Beispiel für eine einfache Hubfunktion und zum anderen auch ein komplexeres Beispiel beschrieben.

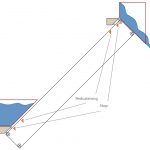

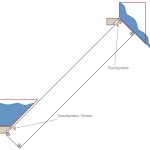

Einfache Hubwerksfunktion: Beschickungsaufzug für einen Kippkübel

Ein Kübel mit Material wird aufgenommen und dann auf eine Abkippposition angehoben. Ein Bediener wählt dazu „abkippen in oberer Position“ bzw. „beladen in unterer Position“. Die bisherige Lösung bestand aus einem Frequenzumrichter mit einem Asychron-Getriebemotor mit einer Sensorik, die aus je zwei Initiatoren an den Verfahrwegsenden bestand und eine Geschwindigkeitsreduzierung sowie Abschaltung einleiteten. Diese Lösung war nicht optimal, da eine SPS den Verfahrzyklus komplett überwachen und steuern musste. Auch war die Taktzeit aufgrund des Verzögerns in die Feinpositioniergeschwindigkeit nicht optimal. Und zu guter Letzt, war die Genauigkeit lastabhängig.

Die Umsetzung mit VLT AutomationDrive und IMC sah nun vor, dass zwei Initiatoren entfallen konnten. Die verbleibenden beiden wurden als sogenannte Touchprobe-Sensoren genutzt. Diese signalisieren dem VLT AutomationDrive, dass ab dem Erreichen des Signals noch ein bestimmter, in einem Parameter hinterlegter Weg abzufahren, also zu positionieren ist. Daraus ergibt sich der Vorteil, dass zum einen nicht mehr auf eine Feinpositionierung umgeschaltet werden muss, was ein Gewinn an Zykluszeit bedeutet, und dass zum anderen die Steuerung vereinfacht werden kann, da diese lediglich den Befehl auslösen muss.

Komplexere Maschinenanwendung: Etagenaufzug für Montageplattform

Montageplattformen müssen zur weiteren Bearbeitung von aufgespannten Werkstücken von einer Montageebene auf eine andere gehoben bzw. abgesenkt werden. Die Plattformen sind dabei gleisgebunden, d. h. es ist eine äußerst genaue Positionierung in der entsprechenden Ebene erforderlich. Das Ganze wird insofern noch komplexer, weil die Gewichtsdifferenz zwischen leerem Aufzug und Aufzug mit schwerster Montageplattform inklusive Werkstück etwa 2200 kg beträgt. Dies wiederum führt zum einen dazu, dass durch die Kettenlängung eine genaue Positionierung unterhalb der geforderten 1,5 mm unmöglich ist sowie zum anderen eine Kompensation der Kettenlängung über die Zeit erforderlich wird.

Die bisherige Lösung sah einen Synchronservomotor mit Resolverrückführung, einen entsprechenden Servoregler sowie eine Motionbaugruppe vor. Zusätzlich war ein Absolutwertgeber über einen Riementrieb an der Plattform angebracht, über den die eigentliche Positionierung stattfindet.

Ziel war es, mit IMC eine Verkürzung der Fahrzeit zu erreichen, indem die Geschwindigkeit angehoben werden sollte und gleichzeitig die Nebenbedingung bezüglich der Genauigkeit und Kompensation der Längung erhalten bleibt.

Aufgrund der Tatsache, dass beim VLT AutomationDrive keine Bindung zu einem Motor, einer Motorart oder zu einer Motorpalette besteht, konnte für die beschriebene Applikation ein optimal abgestimmtes Paket aus einem Standard-Asynchronmotor und einem Getriebe gefunden werden, das exakt auf die Leistungscharakteristik der Anwendung getrimmt war. Der Motor wird dabei Flux-Open-Loop, also ohne aktive Rückführung, betrieben. Das Absolutmesssystem wurde beibehalten.

Zusätzlich zu der geforderten und erreichten Geschwindigkeitssteigerung von 15 % stellte sich eine Kosteneinsparung von 38 % heraus durch:

Standard-Asychronmotor statt Servomotor

Standardverkabelung statt Stecker

OpenLoop-Regelung statt Resolver inklusive Verkabelung

sowie eine signifikante Verkürzung der Engineering- und Inbetriebnahmezeiten

Durch die Verwendung eines Frequenzumrichters ist keine aufwendige Programmierung, sondern nur eine Parametrierung der Antriebe nötig. Ausschlaggebend für die Realisierung mit VLT AutomationDrive und IMC war jedoch, dass diese Lösung über verschiedene Bussysteme und daher in verschiedenen SPS-Topologien trotzdem immer gleich und vor allem simpel angesteuert werden kann. An die SPS werden bei Integrated Motion Control keine besonderen Anforderungen gestellt, sie erteilt nur die Fahraufträge und hat mit der eigentlichen Positionierung nichts zu tun. Somit entlastet IMC zugleich auch die Steuerung.

Skalierungsfaktor: gesamtes Spektrum mit ein und demselben Standard-Frequenzumrichter

Die beiden Beispiele zeigen anschaulich, dass von einfachen bis hin zu schnellen, hochgenauen Hubwerksfunktionen das gesamte Spektrum mit ein und demselben Standard-Frequenzumrichter abgefahren werden kann. Durch die Nutzung der identischen Komponente ergibt sich ein entsprechender Skalierungsfaktor, der sich durch alle Punkte einer Applikation entlangzieht. Angefangen beim vereinfachten Engineering, da nur Parameter eingestellt werden und keine Programme zu schreiben sind, über die Einsparung bei Einkauf und Lagerhaltung, die vereinfachte Inbetriebnahme an einem bekannten Industrie-Standardgerät bis zu dem zufriedenen Endanwender, der kein zusätzliches Know-how aufbauen muss. I

Info & Kontakt

Danfoss GmbH, Offenbach

Hans-Josef Mennen

Business Development Manager

Tel.: +49 2163 984245

Detaillierte Informationen zum Integrated Motion Controller: t1p.de/zb7j

Unsere Webinar-Empfehlung

Antriebstechnik - wenig Platz ist kein Argument. Jetzt Webcast ansehen und mehr erfahren über Lösungsansätze für kleinere – aber leistungsfähige – Komponenten!

Teilen: