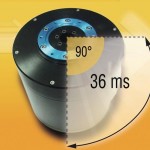

Ein besonders dynamischer Präzisionsdrehtisch mit eisenlosem Direktantrieb ist der ATR152 von A-Drive. Aufgrund der Motortechnologie und des magnetischen Designs benötigt er für eine 90°-Drehung nur 36 ms. Seine hohe Laufgüte und Positioniergenauigkeit machen ihn zu einer guten Wahl für eine Vielzahl von Anwendungen, bei denen klassische Drehtische die meiste Energie für die Eigenbeschleunigung verbrauchen.

Der Autor: Manfred Brucksch-Richter, Berater, A-Drive

Durch die geringe Eigenträgheit benötigt ein ATR152 für eine 90°-Drehung lediglich 36 ms. Der Drehtisch im Programm des Systemhauses für Antriebstechnik A-Drive gehört damit wohl zu den dynamischsten seiner Art. Mit 152 mm Durchmesser und 136 mm Bauhöhe ist er deutlich kompakter als vergleichbare Drehtische im konventionellen Design, überzeugt jedoch mit besseren Leistungsdaten: Bezüglich Spitzenmoment, Dauermoment und Drehzahl werden im Vergleich jeweils höhere Werte erreicht. Gleichzeitig ist der ATR125 auch eine wirtschaftliche Lösung, weil er auf konventioneller und damit kostengünstiger Technologie basiert, z. B. wurde bewusst auf den Einsatz von teurer und dabei anfälliger Luft- oder Magnetlagerung verzichtet.

Ausgeklügelte Technologie für hohe Leistung

Das Erfolgsrezept des dynamischen Drehtisches liegt in der innovativen, zum Patent angemeldeten Motortechnologie: Sie benötigt keinen Eisenkern. Dadurch sind aufgrund der geringeren Masse bzw. der geringeren Eigenträgheit dynamische Bewegungen möglich, mit deren Hilfe sich schnelle Produktionszyklen realisieren lassen. Je schneller die Bewegungen sind, desto größer wird bei Motoren mit Eisenkern die zu überwindende Trägheit. Diese erfordert immer höhere Momente, also immer größere Motoren, die den Großteil ihrer Leistung zur Eigenbeschleunigung verbrauchen.

Das neue Motorenprinzip des ATR kommt deshalb ohne Eisen aus. Der Hohlwellenrotor ist aus einem Harz aufgebaut, auf dem die Magnete aufgeklebt sind oder aber auch eingebettet werden können. Die Eigenträgheit ist dadurch minimal. Zum Einsatz kommen Hochleistungsmagnete für eine optimale Magnetmasse. Die Dicke der Magnete ist auf die erforderliche Überlastfähigkeit eines hochdynamischen Motors abgestimmt.

Eine Besonderheit stellt aber vor allem der Motorenaufbau mit einem Innen- und Außenstator dar. Durch die Leistungsverteilung auf zwei elektromagnetische Felder reduziert sich die Bauhöhe. Der Rotordurchmesser wird dadurch größer. Bei gleichem oder unwesentlich höherem Materialeinsatz erweitert sich der Radius und somit auch das Moment M = F · r. Um eine maximale Leistungsdichte zu erreichen und um die Verluste zu reduzieren, verfügt der Motor des ATR über eine Innen- und eine Außenwicklung. Zwischen den Wicklungen läuft der eisenlose Rotor, auf dem die NdFeB-Magnete (Neodym) angebracht sind. Der Feldschluss erfolgt induktiv über die stehenden Eisenkerne der beiden Statoren. Durch den großen Außendurchmesser entwickelt sich ein sehr hohes Moment. Dieses innovative Design ist im Vergleich zu traditionellen Lösungen mit einem erhöhten Aufwand verbunden. Die Mehrkosten lassen sich jedoch durch das passend dimensionierte Vierpunktlager kompensieren; zudem wirkt der geringere Materialeinsatz ausgleichend, der sich durch die hohe Leistungsdichte ergibt.

Schnelle Taktzeiten und guter Gleichlauf

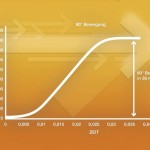

Bei eisenlosen Motorausführungen muss normalerweise eine gute Wärmeabfuhr und eine geringe thermische Zeitkonstante sichergestellt sein. Nicht so beim ATR152: Hier erwärmen sich auch die Magnete. Die Magnetmasse bringt die thermische Zeitkonstante in einen Bereich, der über Thermoelemente sicher beobachtet werden kann. Die Gefahr des Abrauchens der ersten Generation eisenloser Designs ist sicher gebannt, die thermische Zeitkonstante bewegt sich in einem kontrollierbaren Bereich. Die Auswertung der Thermoelemente erlaubt schnelle Taktzeiten. Der ATR152 erreicht eine Geschwindigkeit von 822 Umdrehungen/min und ein Dauermoment von 20,6 Nm. Dieses kann in Lastspitzen mit 61,8 Nm dreimal so hoch sein, was einen sehr hohen Überlastwert darstellt.

Für den Gleichlauf und die Positioniergenauigkeit des Antriebs sorgen die verwendeten vorgespannten Vierpunktlager. Sie sind eine wirtschaftliche Alternative zur Luftlagerung und vielfach auch für ultrapräzise Messungen ausreichend. Möglich wird dies durch die besondere Konstruktion der Motoren: Sie haben quasi kein Rastmoment, wodurch die Reglerleistung voll dem Laufverhalten zur Verfügung steht. Für die erforderliche Signalgüte sorgt ein hoch interpolierbarer Sincos-Geber in Single- oder Multiturnausführung. Die Standardauflösung von 20 Bit trägt sowohl dem Gleichlauf als auch der Positioniergenauigkeit Rechnung.

Vielfältige Anwendungsszenarien

Mit der passenden Ansteuerelektronik und den erforderlichen Schnittstellen wird der Drehtisch ATR152 zu einem einfach zu handhabenden System für dynamische Antriebsaufgaben mit hohen Genauigkeitsanforderungen. Einen möglichen Einsatzbereich stellen z. B. Messmaschinen dar: Die Drehtische lassen sich in größere Anlagen integrieren oder als Stand-Alone-Einheit für die Messung von Innen- und Außendurchmessern nutzen. In Kombination mit einem hochauflösenden Winkelmesssystem kann zudem ein Absolutmesssystem entstehen, dabei übernimmt der ATR152 die kontinuierliche Drehung und Positionierung des Objektes.

Auch in der Lasertechnik werden die innovativen Drehtische gerne eingesetzt. Sie erfüllen dabei die Aufgabe einer Positioniereinheit für Objektive bzw. die Laserstrahlführung, wobei sich die jeweils geforderte Genauigkeitsklasse realisieren lässt. Unter anderem werden die Drehtische in Mikrobearbeitungsmaschinen verbaut, die für die wirtschaftliche Herstellung beispielsweise von Fokussierköpfen, Strahlweichen und Scanneroptiken verwendet werden.

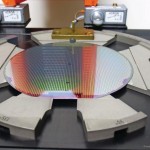

Ein weiterer Einsatzbereich der Drehtische ist die Dünnschichttechnik, bei der strukturierte dünne Schichten auf der Oberfläche von z. B. Wafern erzeugt werden. Dabei hält ein Vakuum die Wafer auf dem Drehteller, während ein Dispenser das flüssige Beschichtungsmaterial zuführt. Die hohe Beschleunigung verteilt die Flüssigkeit, wobei die konstante Drehzahl für eine gleichmäßige Benetzung der Wafer sorgt.

Nicht zuletzt kommen die Drehtische bei kleinen CNC-Maschinen vor allem in der Optikfertigung zum Einsatz. Besonders von Vorteil sind hier die geringen Massen und die hohe Genauigkeit bei ruckfreiem Lauf.

Mit dem ATR152 bietet A-Drive Anwendern eine innovative Lösung, mit der in jedem Anwendungsfall optimale Trägheitsverhältnisse erreicht werden. So lassen sich eine stabile Regelung und beste Laufeigenschaften gewährleisten, die für das Prozessergebnis entscheidend sind. I

Halle 1, Stand 646

Info & Kontakt

A-Drive Technology GmbH

Taunusstein

Kurt Metz

Produktmanager Servosysteme

Tel.: 06128 9755-14

Detaillierte Informationen zum Drehtisch-Direktantrieb:

t1p.de/c5gt

Unsere Webinar-Empfehlung

Antriebstechnik - wenig Platz ist kein Argument. Jetzt Webcast ansehen und mehr erfahren über Lösungsansätze für kleinere – aber leistungsfähige – Komponenten!

Teilen: