Eine außerordentlich hohe Härte verleiht borierten Bauteilen einen besonders guten Verschleißwiderstand unter verschiedensten Beanspruchungen. Aber auch der Widerstand gegen Kaltschweißneigung, sehr gute Gleiteigenschaften sowie eine hohe Warmhärte sorgen für viele Anwendungen.

Borieren ist ein thermochemisches Verfahren: Bei Temperaturen zwischen 800° bis 1100 °C wird die Randschicht von Metallen mit dem Element Bor angereichert. Durch Keimbildung und Wachstum entsteht eine intermetallische Verbindung in Form von Kristallen, welche die geschlossene Boridschicht ausbilden. Diese verzahnte Struktur sorgt für eine ausgezeichnete Haftung der Schicht.

Technisch ausgereift und wirtschaftlich erfolgreich ist die „Pulverpackmethode“, bei der die Bauteile borhaltigen Granulaten ausgesetzt werden. Einzelteile wie auch Massenware lassen sich damit in geordneter Lage oder als Schüttgut prozesssicher behandeln. Auch partielles Borieren ist möglich. Gerster bietet dieses Verfahren auch kombiniert mit klassischen Härteverfahren wie Vakuumhärten, Härten unter Schutzgas, Einsatzhärten, Vergüten, partielles Härten und Randschichthärten an.

Bis 2 100 HV für Eisenbasiswerkstoffe

Die Härte beträgt bei Eisenbasis-Legierungen etwa 1600 bis 2100 HV, bei Nickelbasis-Legierungen bis 2800 HV und bei Titan bis 4000 HV. Hartmetalle erreichen – abhängig vom Cobaltgehalt – eine Härte bis 3 500 HV.

Aus der Struktur dieser Schicht resultiert ein hoher Verschleißwiderstand. Außerdem weisen borierte Oberflächen geringe Kaltschweißneigung und hohe Warmhärte auf. Da die Bauteile zudem thermisch hoch belastbar sind, können sie nach dem Borieren noch vergütet werden. Das sorgt einerseits für gute Tragfähigkeit bei hohen Flächenbelastungen und andererseits für hohe Festigkeit. Einsatzstähle können zur besseren Stützwirkung der Boridschicht aufgekohlt, boriert und anschließend gehärtet werden. Dabei bleibt neben der hohen Festigkeit der Randschicht auch das zähe Verhalten des Kerns erhalten.

Schichtdicke ist steuerbar

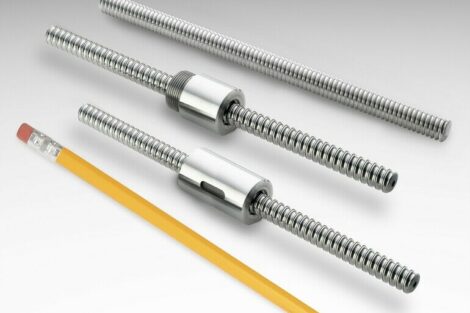

Die Schichtdicke lässt sich über die Behandlungszeit steuern. Sie variiert zwischen 5 und 10 µm für Bauteile, bei denen die Kaltschweißneigung reduziert werden soll. Liegt bei Bauteilen eine reine Verschleißbeanspruchung vor, beträgt sie etwa 300 µm. Dabei ist zu beachten, dass mit steigendem Legierungsgehalt die erreichbare Schichtdicke abnimmt.

Mittels Schleiftellerverfahren wurden vergleichende Verschleißtests durchgeführt. Dabei wurde eine borierten Probe aus 42CrMo4 einer nitrierter Probe aus demselben Werkstoff gegenüber gestellt. Der lineare Verschleißabtrag der borierten Probe war dabei rund 1000 mal kleiner als bei der nitrierten Probe.

Bei Eisenbasis-Werkstoffen wird die Korrosionsbeständigkeit in saurer Umgebung verbessert. Bei alkalischer Beanspruchung nimmt sie allerdings ab.

Konstruktive Empfehlungen

Borieren führt zu einem Volumenwachstum von etwa 25 bis 30 % der Schichtdicke. Deshalb ist bei Fertigteilen allenfalls ein entsprechendes Untermaß vorzusehen. Die resultierende Rauhtiefe beträgt etwa 4 µm. Nach dem Borieren ist Honen oder Schleifen mit Borcarbid oder Diamant möglich. Um Ausbrüche zu vermeiden, müssen Kanten und Ecken einen Radius aufweisen, der mindestens so groß wie die Schichtdicke ist. Um das Maßänderungs- und Verzugsverhalten auf ein Minimum zu reduzieren, empfiehlt sich bei anspruchsvollen Bauteilen vor der Endbearbeitung ein Spannungsarmglühen.

Geeignete Werkstoffe für das Borieren

Zum Borieren eignen sich praktisch alle Eisenwerkstoffe aus dem Maschinen-, Fahrzeug- und Apparatebau, aber auch hochlegierte Werkzeug- oder Warmarbeitsstähle, korrosionsbeständige Stähle, Sintermetalle, Grau- und Sphäroguss sowie Hartmetalle. Legierungen mit hohem Aluminium- oder Siliziumanteil sollten allerdings vermieden werden, wenn nach dem Borieren ein Vergüten notwendig ist. Sie führen zu einer weichen Zwischenschicht unmittelbar unterhalb der Boridschicht.

Nickelbasis-Werkstoffe wie Inconel, Hastelloy oder Nimonic haben eine hervorragende Korrosionsbeständigkeit und werden oft bei hohen Temperaturen verwendet. Verschleißschutzmaßnahmen wie Nitrieren oder Einsatzhärten sind aber mit diesen Werkstoffen nicht durchführbar. Bei ausscheidungshärtbaren Legierungen werden nur Härtewerte unter 550 HV erreicht. Borierte Oberflächen weisen einen deutlich besseren Verschleißwiderstand bis zu hohen Betriebstemperaturen bei gleichzeitig reduziertem Haftwiderstand auf.

Typische Anwendungen

Massenteile, welche bei metallischer Paarung hohen Beanspruchungen ausgesetzt sind, schützt Borieren vor Verschleiß. Das Gegenstück wird üblicherweise gehärtet; die Paarung falls möglich geschmiert. Die guten Gleiteigenschaften schützen den Laufpartner vor übermäßigem Verschleiß und sorgen für gute Notlaufeigenschaften bei unbeabsichtigtem Abriss des Schmierfilms. Solche Anwendungen sind typisch bei Förder- und Transportvorrichtungen. Die Boridschicht behält die hohe Härte ohne nennenswerten Abfall bei kurzfristigen Belastungen bis zu Temperaturen über 1 000 °C. Dadurch eignet sie sich besonders bei der Warmformgebung von Metallen oder Glas. Häufig verwendet wird das Borieren im Textilmaschinenbau bei Fadenführungen. Durch die sehr hohen Geschwindigkeiten tritt an den Berührungsflächen des Garns mit den metallischen Bauteilen eine hohe Verschleißbeanspruchung auf. Oft lassen sich diese Probleme weder mit klassischen Härte- noch mit PVD- oder CVD-Verfahren beseitigen, obwohl diese Schutzschichten sogar eine noch höhere Eigenhärte als Boridschichten aufweisen.

Breite Anwendungen findet Borieren außerdem in der Extru- sions- und Spritzgießtechnik, im Armaturenbau und im allgemeinen Maschinen- und Apparatebau. Auch die Lebensmittelindustrie sowie der Automobilbau profitieren bei speziellen Anwendungen von der langen Lebensdauer borierter Bauteile.

Weitere Informationen

Borieren

KEM 569

Hartlöten

KEM 570

Randschichthärten

KEM 571

Thermochemische Diffusions-verfahren

KEM 572

Unternehmensprofil

Auf über 50 Jahre Erfahrung in Sachen technische Wärmebehandlung von Stahl, Gusseisen und Buntmetallen kann die Härterei Gerster zurück blicken. Mit rund 20 verschiedenen Verfahren werden von kleinsten Teilen für die Uhrenindustrie oder die Augenchirurgie bis zu Tonnen schweren Werkstücken wie Walzen, Zahnräder oder Kurbelwellen behandelt. Angeboten werden beispielweise:

- Randschichthärten

- Durchgreifend wirkende Verfahren

- Thermochemische Diffusionsverfahren oder

- Hartlöten

Das Unternehmen beschäftigt etwa 100 Mitarbeiter und ist nach ISO 9001:2000 sowie ISO 14001 zertifiziert.

Unsere Whitepaper-Empfehlung

Whitepaper Sealing Plugs: So verschließen Sie Hilfsbohrungen in Motoren, Pumpen, Hydraulikaggregaten oder Werkzeugmaschinen dauerhaft und absolut dicht. Leichte Installation, niedrige Kosten. Für Betriebsdrücke bis 500 bar.

Teilen: