Seit mehr als 25 Jahren hat sich die Reutlinger Inotec GmbH voll und ganz der automatisierten Wurstproduktion verschrieben. Mit 60 Mitarbeitern im Stammwerk und 200 Mitarbeitern in Tschechien behauptet der Mittelständler seine Spitzenposition in der Lebensmittel verarbeitenden Branche – und das sogar weltweit. Vor allem im dicht besiedelten asiatischen Raum werden Produktionslinien von Inotec nachgefragt. Das Portfolio der Reutlinger umfasst den kompletten Prozess der Wurstproduktion: Mischen, Zerkleinern, Abbinden und Trennen.

Der Autor: Jochen Krismeyer, Fachjournalist für Antriebs- und Automatisierungstechnik, Nürnberg

Zu Beginn der Wurstproduktion stehen der Fleischwolf und ein Mischer, danach folgen die Zerkleinerungsmaschinen. Der daraus entstehende Teig, das Fleischbrät, wird auf Füllmaschinen in die Därme gefüllt. Auf drei verschiedene Arten entstehen am Ende der Füllmaschinen die 10 bis 20 m langen Wurstketten: durch Abdrehen des Darms, durch Abbinden mit einem Faden oder mittels Metallclip für Würste mit großen Durchmessern. Nach dem Brühen besteht der letzte Arbeitsgang aus der Vereinzelung der Würste. Kaum zu glauben, dass dies auch in der industriellen Produktion bis in die 1990er Jahre von geschickten Frauenhänden mit dem Messer erledigt wurde.

Vom Fleisch zur Wurst

Heute sind die Schneidmaschinen allerdings so schnell, dass keine Menschenhand mithalten könnte. Die Inotec-Schneidmaschinen laufen mit einer Bandgeschwindigkeit von 1,8 m/s und sind beispielsweise in der Lage, in einer Sekunde 30 Würste mit 100 mm Länge zu schneiden. Vom menschlichen Auge kann das gar nicht mehr aufgelöst werden. Die Maschinen laufen häufig im 24/7-Betrieb.

„Schon vor etwa 15 Jahren begannen wir mit der Entwicklung der ersten Schneidmaschinen mit beschichteten Riemen“ erinnert sich Volker Helle, Einkaufs- und Fertigungsleiter bei Inotec. „Das Konzept hat sich bestens bewährt. Allerdings bedurfte es auch jahrelangen Experimentierens und Know-hows, um den Riementransport auf die heute Leistung zu trimmen. In diesem langen Zeitraum hat uns glücklicherweise immer die Firma Reiff Technische Produkte mit Lösungen unterstützt, sodass wir heute wie kein anderer Anbieter dieses Antriebssystem technisch beherrschen.“

Moderne Servo- und Sensortechnik

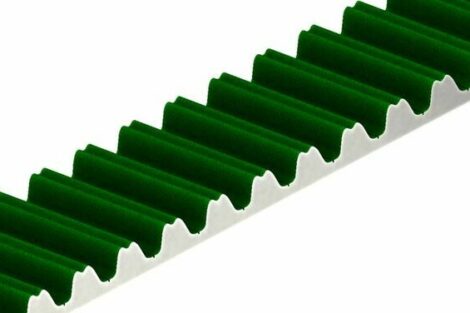

Die vier paarweise angeordneten Polyurethan-Zahnriemen der Marke Brecoflex fördern den Wurststrang kontinuierlich durch die Maschine. Zwischen den beiden Zahnriemenpaaren ist ein dreischneidiges rotierendes Messer angeordnet. Es wird von einem dynamischen Servomotor angetrieben. Der Clou: Zwei bis drei Zentimeter vor dem Messer befindet sich eine Lichtschranke bzw. ein Lichtvorhang, der die Abdrehstelle jeder einzelnen Wurst detektiert und so das Signal für das Messer bereitstellt. Der Servomotor wird für jede einzelne Wurst von der Steuerung definiert beschleunigt und gebremst, sodass der Schnitt millimetergenau zwischen den Würsten erfolgt. Das bedeutet, jede Wurst wird individuell ausgemessen; Längendifferenzen spielen dadurch keinerlei Rolle. „Es kann auch einmal eine Abdrehstelle von der Füllmaschine fehlen, aber das ist egal, weil wir jede Abdrehstelle ausmessen“, erklärt der erfahrene Inotec-Ingenieur Volker Helle und ergänzt: „Die vorderen Zahnriemen müssen im 24-Stunden-Dauerbetrieb nach etwa vier bis sechs Monaten vom Reinigungspersonal ausgetauscht werden können. Daher verzichteten wir bewusst auf Spannvorrichtungen für die vorderen Riemen.“ Die kurzen Riemen nach dem Messer halten dagegen um ein Vielfaches länger und werden nur von qualifiziertem Personal eingestellt. Damit das vordere und hintere Riemenpaar synchron laufen, sind sie über einen weiteren Brecoflex-Zahnriemen miteinander gekoppelt.

Kernprozess Riementransport

Ein gefüllter Darm kann leicht 15 bis 20 kg wiegen. Für den sicheren Transport und die erforderliche Klemmung der Würste im vorderen Riemenpaar sind mindestens zwei bis drei Würste erforderlich. Daher ist dieses Riemenpaar länger ausgeführt als das hintere Paar. Dieses muss lediglich den Abtransport der einzelnen Wurst aus der Maschine übernehmen.

Die Würste drücken den Zahnriemen auf die dahinterliegende Riemenführung bzw. Druckplatte. Zur Reibungsminimierung sind die Brecoflex-Zahnriemenrücken mit einem verschleißfesten Gewebe versehen worden. Die Führung selbst besteht aus einem massiven Aluminumblock, der speziell beschichtet ist. So können gleichzeitig die Reibung reduziert und die Wärme auch bei hoher Gleitgeschwindigkeit sehr gut abgeführt werden. Nach jedem Produktionstag wird die komplette Maschine mit dem Hochdruckreiniger gereinigt, danach mit Schaum desinfiziert und schließlich mit Klarwasser gespült. Das alles müssen die Beschichtung, die Klebung und der Polyurethan-Zahnriemen ertragen können.

Zahnriemenbeschichtung als Alleinstellungsmerkmal

Reiff-Kundenberater Rainer Müller erinnert sich: „Gesucht war eine lebensmitteltaugliche Zahnriemenbeschichtung, die für alle Produkte, also gekochte und ungekochte Würste, geeignet war. Die etwa zwei Millimeter hohen Noppen müssen die Wurst schlupffrei mitnehmen, dürfen den Darm aber nicht verletzen oder ihn gar zum Platzen bringen. Die Oberfläche musste leicht rau sein, um genügend Reibung übertragen zu können. Das war eine Herausforderung!“ Die gummiartige Beschichtung sieht schlicht aus, erfordert jedoch eine sehr hohe Qualität an den Kanten der Noppen. Die Radien müssen für einen einwandfreien Transport extrem eng toleriert sein.

„Aufgrund der sehr anspruchsvollen Beschichtung und der speziellen Verklebung empfahlen wir Inotec von Anfang an eine Sonderteilung in T9. Auf diese Weise konnten Plagiate minderer Qualität und daraus resultierende Reklamationen für unseren Kunden vermieden werden“, erklärt Rainer Müller. Einkaufsleiter Volker Helle von Inotec ergänzt: „Wir hatten damals nicht gedacht, dass unseren Kunden und uns die Sonderteilung einmal so viel Ärger und Kosten ersparen würde, wie wir dies an einem anderen Maschinentyp mit Standardteilung schon erleben mussten.“

Mulco-Partner Reiff Technische Produkte beliefert Inotec nun schon viele Jahre mit diesen Spezialzahnriemen. Kunden in Asien versuchen heute noch, günstigere Alternativen zu finden – bislang hat keine andere Beschichtung alle Funktionen erfüllen können. Sowohl für die Inotec-Schneidmaschinen als auch die Brecoflex-Zahnriemen gilt daher: Oft kopiert – nie erreicht. I

Info & Kontakt

Mulco-Europe EWIV, Garbsen Tel.: 05131 4522-0 info@mulco.de www.mulco.de

Direkt zu den technischen Details der Brecoflex-Zahnriemen

Teilen: