Im Automobil- und Maschinenbau, aber auch in der Elektronik gewinnt Magnesium immer mehr an Bedeutung. Deshalb setzen sich Universitäten, Entwickler und Konstrukteure mit der Klebtechnik für dieses Leichtmetall auseinander. Das Ergebnis: Wenn bestimmte Vorbehandlungsmethoden eingesetzt und konstruktive Besonderheiten früh berücksichtigt werden, bewähren sich Magnesiumverklebungen in hohem Maße.

Die Autorin Dipl.-Ing. Gudrun Weigel ist Leiterin Engineering bei Delo Industrie Klebstoffe, Landsberg

Insbesondere im Fahrzeugbau ist Magnesium (Mg) als moderner High-Tech-Werkstoff auf dem Vormarsch. Die Gründe liegen auf der Hand:

- Gewichtsersparnis: Im Vergleich zu Aluminium weist Mg eine rund 35 % geringere Dichte auf

- langfristige Rohstoffverfügbarkeit

- sehr gute mechanische und akustische Dämpfungseigenschaften

- hohe Beständigkeit gegenüber Treib- und Schmierstoffen

- bestes Härte-Gewichts-Verhältnis unter den relevanten Metallen

- gute Be- und Verarbeitbarkeit: Mg lässt sich mit geringem Aufwand gießen

Jährlich werden derzeit rund 360 000 t Mg verwertet, aber Experten gehen davon aus, dass in einigen Jahren fast eine Verdopplung stattfinden wird. Im Fahrzeugbau nimmt man an, dass sich der Mg-Anteil pro Auto heute von etwa 3 auf 100 kg erhöhen wird. Bereits heute werden beispeilsweise Getriebe- und Schaltgehäuse, Ansaugmodule, Sitzkomponenten, Bremsgriffe oder Zylinderkopfabdeckungen aus korrosionsbeständigen „High-purity“-Magnesiumlegierungen gefertigt.

Klebstoffe nutzen Mg-Vorteile aus

Konstrukteure wollen in diesem Zusammenhang nicht nur die Vorteile eines modernen Werkstoffs nutzen, sondern auch die eines modernen Fügeverfahrens wie der Klebtechnik. Klebstoffe nutzen bestmöglich die genannten Vorteile des Magnesiums aus und setzen sich daher mehr und mehr in diesem Bereich durch.

Wie bei anderen Werkstoffen und Fügeverfahren auch, müssen Konstrukteure bei Klebverbindungen mit Magnesium im Vorfeld verschiedene Faktoren beachten und aufeinander abstimmen, um die Qualität der Verbindung sicher zu stellen. Das sind zum Beispiel:

- Kenntnis des Materialverhaltens des Mg-Werkstoffs

- Vorbereitung und Vorbehandlung des Magnesiums

- Klebgerechte Konstruktion und Gestaltung

- Beanspruchung des Bauteils.

Vorbehandlung von Magnesium

Magnesium ist ein sehr unedles Material, dessen Oberfläche mit einer Schicht aus Magnesiumoxid überzogen ist, und das unbehandelt stark korrodiert. Das wirkt sich normalerweise negativ auf die Dauerhaftigkeit einer Klebverbindung aus. Verschiedenen Vorbehandlungsmethoden erzielen jedoch sehr gute Ergebnisse.

Neueste Untersuchungen des Fraunhofer Instituts für Werkstoff- und Strahltechnik (IWS) und des Lehrstuhls für Laser- und Oberflächentechnik der TU Dresden in Zusammenarbeit mit Delo zielen darauf ab, geeignete Vorbehandlungsmethoden zu finden, die viele Anforderungen erfüllen: Einfacher und schneller Fertigungsprozess, hohe Festigkeiten, Überlackierbarkeit, Verträglichkeit mit klebenden Beschichtungen, Beständigkeit gegenüber Chemikalien, Temperatur und UV-Strahlung sowie guter Korrosions- und Verschleißschutz müssen gegeben sein. Außerdem wird verlangt, dass das Vorbehandeln umweltverträglich und wirtschaftlich ist und die behandelten Teile recyclebar sind.

Innerhalb der elektrochemischen Verfahren, die keine toxikologisch bedenklichen Chrom (VI)-Verbindungen beinhalten, erzielt das außenstromlose Magpass-Coat-Verfahren beste Zugscherfestigkeiten. Hier wird das Magnesium beispielsweise durch Tauchen mit einer Schicht überzogen, die einen guten Korrosionsschutz bietet. Aber auch die Oberflächenbehandlung mit Atmosphärendruckplasma (Mikrowelle oder Bogenentladung) oder Laser (Nd: YAG-Laser) sorgt für sehr gute Klebfestigkeiten. Außerdem lassen sich diese Methoden gut in bestehende Fertigungsprozesse direkt integrieren.

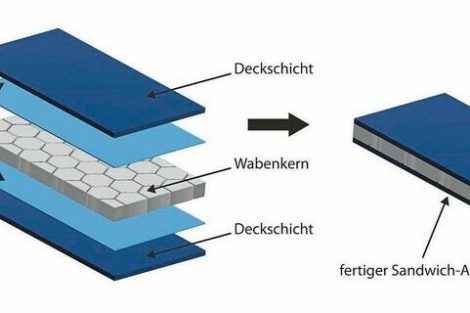

Die klebegerechte Konstruktion

Gutes Beispiel klebegerechter Konstruktion mit Magnesium ist das Schaltsaugrohr für den Zwölfzylindermotor des Mercedes 600. Diese Sauganlage wurde für Daimler Chrysler Platz und Gewicht sparend entwickelt und realisiert eine stufenlose Verstellung der Saugkanallängen in der Serie.

Beide Gehäusehälften der Sauganlage werden aus Mg-Druckguss gefertigt. Die Verbindungsstellen sind als Nut-Feder-Profil ausgebildet. Diese Fügegeometrie ermöglicht eine hoch belastbare, dichte und langzeitstabile Verklebung mit Delo-Monopox 1197, die sich zudem durch gute Medienbeständigkeit auszeichnet, da beispielsweise Kraftstoffe nicht in die Klebfuge eindringen können.

Durch die enge Zusammenarbeit im Produktentwicklungsprozess zwischen Konstrukteuren und Klebstoffexperten können die Vorteile der Klebtechnik bei dieser Anwendung ideal genutzt werden: Gewichtsreduzierung, Spannungsminimierung in der Verbindung und Korrosionsfreiheit.

Beanspruchung des Bauteils

Für den Einsatz von Mg-Bauteilen im Automobil haben hohe Temperaturfestigkeit sowie gute Beständigkeit gegenüber Benzin, Öl und anderen Schmierstoffen besondere Bedeutung.

Um für die jeweilige Anwendung den richtigen Klebstoff zu finden, empfiehlt Delo den Kunden Qualifizierungstests mit verschiedenen Klebstofftypen an Originalbauteilen. Für Magnesium-Verklebungen haben sich häufig Klebstoffe aus der Produktgruppe Delo-Monopox bewährt. Hierbei handelt es sich um warmhärtende, einkomponentige, Aluminium gefüllte Epoxidharzklebstoffe, die extrem belastbar sind.

Weitere Informationen

Einkomponentige Epoxidharz- klebstoffe Delo-Monopox

KEM 606

Delo, Fraunhofer IWS und TU Dresden forschen gemeinsam

Seit 2002 arbeitet Delo gemeinsam mit dem Fraunhofer Institut für Werkstoff- und Strahltechnik (IWS) Dresden und dem Institut für Oberflächen- und Fertigungsmesstechnik der TU Dresden am Thema „Magnesium als Leichtbauwerkstoff“. Im Zuge des Projekts wurden neun warm- und kalthärtende Epoxide unterschiedlicher Hersteller getestet. Die höchsten Klebfestigkeiten erzielten bisher solche Proben, die nach entsprechender Vorbehandlung mit Delo-Monopox 1196 geklebt wurden. Gegenwärtig werden verschiedene weitere Alterungstests durchgeführt. Auch physikalische Vorbehandlungsmethoden haben neben den bewährten chemischen Verfahren bisher gute Ergebnisse gebracht. Sie werden weiter optimiert und einem Inline-Prozess angepasst.

Teilen: