In den Jahren intensiver Entwicklungen auf dem Gebiet der Linearmotortechnologie verbesserte sich auch die dynamische Leistungsfähigkeit von Kugelgewindetrieben. Der folgende Beitrag zieht Bilanz und erläutert die wesentlichen Eigenschaften und zeigt Grenzen beider Antriebssysteme auf.

Der Autor Dipl.-Ing. (FH) Steffen Winkler ist verantwortlich für die Produktentwicklung von Linearmotoren bei Rexroth Indramat GmbH, Lohr

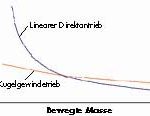

Die erreichbaren Vorschubkräfte bei Kugelgewindetrieben sind durch die Möglichkeit der Kraftübersetzung über Spindel und Mutter sowie durch weitere vorgeschaltete Übertragungselemente, zum Beispiel Zahnriemen, relativ hoch. Das Beschleunigungsvermögen eines Kugelgewindetriebes ist nahezu unabhängig von der linear bewegten Masse und wird hauptsächlich von der Spindelsteigung und dem Trägheitsmoment von Motor und Spindel bestimmt. Hochdynamische Kugelgewindetriebe erreichen heute Geschwindigkeiten von 80 m/min.

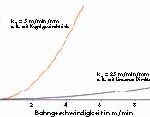

Die regelungstechnische Bandbreite von Vorschubantrieben mit Kugelgewindetrieb wird durch die Eigenfrequenz des mechanischen Systems bestimmt. Die Elastizitäten im Antriebsstrang in Verbindung mit den bewegten Massen führen zu mechanischen Eigenfrequenzen welche in der Praxis kv-Faktoren von maximal 5 m/min/mm zulassen. Eine Erhöhung der mechanischen Eigenfrequenzen lässt sich durch größere Spindeldurchmesser erzielen. Das Trägheitsmoment der Spindel steigt allerdings mit der vierten Potenz zum Spindeldurchmesser und wirkt somit begrenzend auf die erreichbare Dynamik.

Eigenschaften von Linearmotoren und Kugelgewindetrieben

Die Vorschubkräfte bei Linearmotoren sind durch die fehlende Übersetzungsmöglichkeit begrenzt. Die maximalen Vorschubkräfte moderner Synchron-Linearmotoren von Rexroth Indramat liegen heute bei 22 000 N pro Motor. Zur Kraftvervielfachung lassen sich in einer Achse zwei oder mehrere Linearmotoren mechanisch gekoppelt betreiben.

Die Beschleunigungsfähigkeit des Linearmotors ist – anders als beim Kugelgewindetrieb – umgekehrt proportional zur linear bewegten Masse, die ohne regelungstechnische Schwierigkeiten mehrere Tonnen betragen kann. Mit Linearmotorantrieben erreichen Werkzeugmaschinen Geschwindigkeiten bis 120 m/min, Handling-Anwendungen mittlerweile bis zu 600 m/min.

Die Regelgüte von linearen Direktantrieben wird in erster Linie durch die digitale Regelung bestimmt und nur von Eigenfrequenzen des mechanischen Achsaufbaus begrenzt. Die heute mit linearen Direktantrieben erreichten kv-Faktoren betragen typischerweise 20 bis 30 m/min/mm.

Antriebsprojektierung und Maschinenkonstruktion

Bei der Projektierung von Kugelgewindetrieben als Vorschubachse in hochdynamischen Werkzeugmaschinen wird das Optimum aus maximaler Geschwindigkeit, Beschleunigung, Genauigkeit und Lebensdauer von vielen Parametern bestimmt. Variationsparameter sind unter anderem die Spindelsteigung, das Übersetzungsverhältnis zwischen Motor und Gewindespindel sowie die Einsatzmöglichkeit verschiedener Motoren. Als begrenzende Parameter wirken außerdem die kritische Drehzahl, die Biegefestigkeit, das Massenträgheitsmoment sowie die positionsabhängige Steifigkeit des Kugelgewindetriebes.

Die Integration eines Kugelgewindetriebs in die Maschinenkonstruktion bereitet dem Konstrukteur keinerlei Schwierigkeiten – das System hat sich über die Jahre hinweg etabliert und als Standard durchgesetzt.

Auswahl der Komponenten

Die Projektierung und Auswahl von linearen Direktantrieben gestaltet sich vergleichsweise einfach. Die prozessbedingten Vorschubkräfte, Geschwindigkeiten und Beschleunigungen dienen ohne Umrechnungen direkt der Antriebsauswahl.

An die Maschinenkonstruktion wird – abgeleitet aus dem Aufbau und den Eigenschaften linearer Direktantriebe – eine Reihe von Anforderungen gestellt. So ist eine Minimierung der bewegten Massen bei gleichzeitig hoher Steifigkeit anzustreben. Durch die erhöhte Regelbandbreite linearer Direktantriebe ergibt sich die Notwendigkeit höherer mechanischer Eigenfrequenzen der Maschinenstruktur, um Schwingungsanregung zu vermeiden. Anziehungskräfte zwischen Primär- und Sekundärteil sowie auf ferromagnetische Späne, müssen berücksichtigt werden.

Wirtschaftlichkeit und Kosten

Die mechanischen Übertragungselemente im Antriebsstrang eines Kugelgewindetriebes stellen verschleißbehaftete Komponenten dar, bei Achskollisionen besteht in der Regel Beschädigungsgefahr. Daraus ergeben sich in der Praxis entsprechende wartungs- und reparaturbedingte Stillstandszeiten. Bei hochdynamischen Kugelgewindetrieben ist meist eine zusätzliche Kühlung erforderlich um thermisch bedingte Ausdehnung begrenzen zu können.

Ohne mechanische Übertragungselemente ist der Linearantrieb ein verschleiß- und wartungsfreier Antrieb, dessen hohe Genauigkeit über der gesamten Maschinenlebensdauer erhalten bleibt.

Die Forderung nach hohen Vorschubkräften bei kleinem Bauvolumen und Massen sowie ausreichende thermische Entkopplung der Motorkomponenten, macht in der Regel eine Flüssigkeitskühlung erforderlich.

Kostenvergleich: Linearmotoren vs. Kugelgewindetriebe

Aktuelle Kostenvergleiche widerlegen das bisher häufig genannte Argument, dass der Linearantrieb deutlich teurer sei als ein vergleichbarer Kugelgewindetrieb.

Bei sehr langen Verfahrwegen ist das aufgrund hoher Magnetpreise immer noch der Fall. Bei dem Vergleich von Vorschubachsen, wie sie für Bearbeitungszentren typisch sind, ist der Kostenunterschied zwischen Linearantrieb und Kugelgewindetrieb nur noch marginal. Heute sind bereits Linearmotor-Bearbeitungszentren erhältlich, deren Preis nicht über dem eines konventionell angetriebenen Bearbeitungszentrums liegt.

Der Großversuch eines bekannten Automobilherstellers wies einen um nahezu 70 % gesteigerten Faktor aus Performance und Preis bei Linearmotor-Bearbeitungszentren im Vergleich zu herkömmlichen Systemen mit Kugelgewindetrieb nach. Gleichzeitig gingen antriebsbedingte Ausfälle und somit wartungsbedingte Stillstandszeiten fast gegen Null.

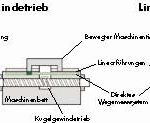

Antriebsaufbau im Vergleich: Kugelgewindtrieb vs. Linearmotor

– Der Kugelgewindetrieb wandelt die rotatorische Motorbewegung über Spindel und Mutter in eine translatorische Schlittenbewegung. Die Erfassung der Schlittenposition erfolgt über ein direktes Längenmess-System. Die Winkellage des Motors wird zusätzlich durch einen rotativen Geber ermittelt.

– Beim Linearmotor entfallen die mechanischen Übertragungselemente – die Krafterzeugung erfolgt translatorisch und direkt. Der beim Kugelgewindetrieb zusätzlich notwendige Motorgeber entfällt somit. (sc)

Unsere Webinar-Empfehlung

Antriebstechnik - wenig Platz ist kein Argument. Jetzt Webcast ansehen und mehr erfahren über Lösungsansätze für kleinere – aber leistungsfähige – Komponenten!

Teilen: