Seit der Räumtechnik-Spezialist Karl Klink IO-Link als Kommunikationsstandard nutzt, hat sich viel getan: Die Signalübertragung erfolgt jetzt nicht nur digital und somit störungsfrei. In IO-Link-typischer Manier reicht zudem je eine ungeschirmte Standard-Dreidrahtleitung, um 8 beziehungsweise 16 Standardsensoren über einen Hub innerhalb der Anlage einzusammeln und über einen Profibus-Master an die Steuerung weiterzuleiten.

Exklusiv in KEM Der Autor Dr. Detlef Zienert ist Manager Presse und Kommunikation der Balluff GmbH, Neuhausen a.d.F.

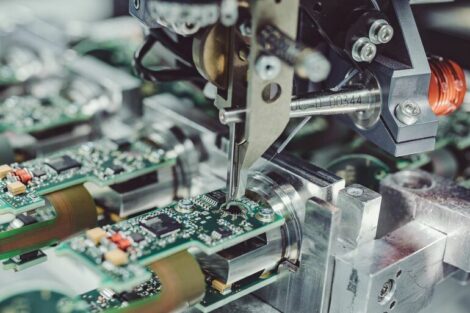

„Dank IO-Link konnten wir nicht nur die Maschineninstallation an unserer neuen CNC-Drallräummaschine drastisch vereinfachen, sondern auch die Güte der Signalübertragung messender Sensoren erheblich steigern“, freut sich Marcus Beffert, Leiter Softwareentwickung der Karl Klink GmbH. Mit der neuen Maschine für Scania werden überwiegend Hohlräder für Lkw-Getriebe und -Achsen geräumt. Ausgelegt für besonders große Räumkräfte und höchste geometrische Genauigkeit hat Klink die Anlage verwindungssteif in Doppelständer-Hubtischbauweise ausgeführt. Die Anlage verfügt über zwei elektromechanische Antriebe über Rollengewindespindeln mit einer Leistung von je 71 kW, was zusammen mit dem Getriebe für eine Räumkraft von 120 t sorgt. „Räumen ist ein Hochleistungs-Zerspanungsverfahren, das immer dann punktet“, erläutert Beffert, „wenn komplexe Innen- und Außenprofile in großer Stückzahl schnell mit hoher Maßgenauigkeit und Oberflächengüte zu erstellen sind.“

Scharfe Zähne für hohen Takt

Bei der neuen Drallräummaschine fährt der Hubtisch mit dem hydraulisch fixierten Werkstück von unten über die mit scharfen Zähnen bewaffnete „Räumnadel“, wobei im konkreten Anwendungsfall das Räumwerkzeug auch noch gedreht wird.

Parallel dazu sorgt eine automatische Zuführung von der Rückseite her für das Be- und Entladen der Werkstücke, während der vordere Zugang für den Einrichtbetrieb, Werkzeugwechsel, Wartung oder das manuelle Be- und Entladen genutzt werden kann. Dies garantiert kurze Taktraten. Eine Werkzeugwechseleinheit mit Schwenkarm und Sicherheitswerkzeughalter sorgt bei Bedarf für den Austausch der bis zu 900 kg schweren Räumnadeln. Die Steuerung des Wechsels und alle Anpassungen der Anlage an das jeweilige Werkzeug übernimmt ein Werker per Teach-in an einem Bedienfeld mit integrierter Räum- und Werkzeug-Zubringerhub-Berechnung.

„Bis vor kurzem hatten wir unsere Anlagen noch in reiner Parallelverdrahtung mit großen Klemmenkästen an der Anlage realisiert“, erläutert Beffert. „Dies hatte für uns den Charme, Änderungen auch nachträglich sehr leicht vornehmen zu können. Außerdem konnten wir so alle Erfordernisse der Automobilindustrie abdecken, die unterschiedliche Systeme wie ET 200, Cube, Profibus und Interbus einsetzt. Erkauft haben wir uns dies allerdings durch einen hohen Aufwand bei der Erstinstallation und Fehlervermeidung.“

Neue Anforderungen veranlassten die Konstrukteure jedoch bei der Scania-Drallräummaschine einen anderen Weg einzuschlagen: So sollten Temperaturwerte und Drücke zentral am Bedienfeld völlig unverfälscht von externen Störquellen visualisiert werden. In der Vergangenheit hatten sie dies analog gelöst, was jedoch den Nachteil mit sich brachte, dass bei längeren Kabellängen das Signal trotz Abschirmung immer wieder einmal verfälscht wurde.

IO-Link: Störungsfreie Signalübertragung

„Mit IO-Link konnten wir diese Herausforderung jetzt elegant lösen. Wir haben Scania überzeugen, aber nicht überreden müssen. Wir haben einfach die Argumente sprechen lassen und die Freigabe bekommen. Der Temperatursensor ist jetzt direkt über eine IO-Link-Schnittstelle und der analoge Druckschalter der Spannbrücke mittels Analog-Adapter und IO-Link-Master in die IO-Link-Installation miteingebunden. Damit erfolgt die Signalübertragung jetzt digital und somit völlig störungsfrei. Sonderkabel und geschirmte Leitungen sind nicht mehr erforderlich. Es genügt in IO-Link-typischer Manier eine einfache Standard-Dreidrahtleitung für die Signalübertragung.“

Erste positive Erfahrungen mit dem neuen Kommunikationsstandard hatten die Konstrukteure von Karl Klink zuvor an einer kleineren Räummaschine gesammelt. Es galt eine kompakte elektromechanische Räummaschine im unteren Preissegment zu realisieren. „Es wurden in der Folge verschiedene Alternativen geprüft und man kam zum Ergebnis, dass nur der Einsatz von IO-Link und eine geschickte Hardware-Auswahl zielführend sein würden. Sebastian Leicht, Vertriebsingenieur bei Balluff, hatte kurz vorher die Maschinenbauer auf IO-Link aufmerksam gemacht. Und tatsächlich die Praxis zeigte es: IO-Link führte bei der Maschineninstallation allein schon durch die drastisch vereinfachte Verkabelung zu einem beachtlichen Zeit- und Kostenvorteil, was letztendlich auch noch den letzten Skeptiker überzeugte.

IO-Link: vielseitiger Kommunikations-Standard

Mit IO-Link setzen die Maschinenbauer aus Niefern-Öschelbronn keinen neuartigen Feldbus ein, sondern einen besonders vielseitigen Kommunikations-Standard, der sich mittlerweile in der Fabrikautomation einen festen Platz als schnelles und wirtschaftliches Installationssystem zum Anschluss von Sensoren, Aktoren, Bedien- und Anzeigeelementen erobert hat.

Als kostengünstige Punkt-zu-Punkt-Verbindung für die Signal- und Energieübertragung, die sich nach Plug-and-Play-Manier betreiben lässt, ist der neue Kommunikationsstandard abwärtskompatibel zu sämtlichen Standardsensoren und unempfindlich gegenüber Störeinflüssen. Das heißt für den Anwender, er kann, aber er muss nicht Sensoren und Aktoren mit IO-Link-Schnittstelle einsetzen, um Vorteile für sich zu generieren.

In technischer Hinsicht vollzieht sich die Datenübertragung mittels IO-Link immer zwischen einem IO-Link-Master und einem angeschlossenen IO-Link-Gerät (Device) als Slave. Der besondere Clou: Der seriellen IO-Link-Schnittstelle genügt für alle Übertragungsaufgaben ein gewöhnliches, ungeschirmtes dreiadriges Standardkabel, das den IO-Link-fähigen Aktor oder Sensor per Stecker mit einem IO-Link-Master verbindet. Selbst gewöhnliche schaltende Sensoren lassen sich über spezielle Sensorhubs in diese Konzepte integrieren und profitieren dann ebenfalls von den Vorteilen. Geschirmte oder ungeschirmte Sonderkabel entfallen, neben dem IO-Link Master und Sensorhub bedarf es keiner weiteren Anschaltbox mehr.

Diese IO-Link-Vorteile kommen auch in der neuen Drallräummaschine zum Tragen. Neben der bereits erwähnten störungsfreien Anbindung messender Sensoren wurden auch enorme Einspareffekte bei der Verkabelung von schaltenden Standardsensoren realisiert.

Standard-Dreidrahtleitung für bis zu 16 Sensoren

Jetzt reicht jeweils eine einfach ungeschirmte Standard-Dreidrahtleitung, um 8 beziehungsweise 16 Standardsensoren über einen Sensorhub innerhalb der Anlage einzusammeln und per IO-Link über einen Profibus-Master an die Steuerung weiterzuleiten. Installiert werden die Hubs in der Regel immer dort, wo die meisten Sensoren sitzen. So reduzieren sich nicht nur der Materialaufwand und die Arbeitskosten für die Parallelverkabelung, sondern auch der planerische Aufwand für die Elektrokonstruktion. Darüber hinaus sinkt der Platzbedarf, denn grob über den Daumen gerechnet mussten statt 320 nur noch 36 m Kabel verlegt werden.

Gut zu sehen ist dies am Schiebetisch mit Spannvorrichtung, der das Werkstück bewegt. Er alleine verfügt schon über sechs induktive Näherungsschalter, die die pneumatischen und hydraulischen Bewegungen am Schiebetisch kontrollieren. Hätte man diese wie bisher konventionell verkabelt, müsste man sechs Leitungen legen, diese durch den Kabelschlepp führen und auch noch Verschraubungen anbringen müssen, damit wirklich alles dicht ist. Im Falle einer Störung wären dann zeitaufwändig sechs Leitungen zu überprüfen.

„Mit IO-Link dagegen“, so Marcus Beffert, „ist lediglich eine Leitung zu testen, die auch noch einfach steckbar ist. Wenn hier etwas nicht funktioniert, wissen wir sofort, diese muss es sein. Besonderer Vorteil ist auch die einfache Erweiterbarkeit einer solchen Installation. Man muss sich nicht mehr um unterschiedliche Signale kümmern. Falls kein freier Port vorhanden ist, setzt man einfach einen neuen Hub oder Master, was die Lagerhaltung enorm vereinfacht. Für IO-Link spricht auch, dass wir hier über ein standardisiertes System verfügen, dass sich leicht mit allen gängigen Feldbussen kombinieren lässt.“

Die Zukunft zentral parametrieren und diagnostizieren

Interessant könnte IO-Link eines Tages auch aus anderen Gründen werden. Sebastian Leicht, der die IO-Link-Einführung bei Karl Klink begleitet hat, sieht hier noch viel Potenzial: „Der neue Kommunikationsstandard steht nicht nur für eine zeitsparende, schlanke Verkabelung, sondern auch für vereinfachte Parametrier- und Diagnosekonzepte.“ Sinn mache dies vor allem dann, wenn eines Tages viele parametrierfähige IO-Link-Sensoren und -Aktoren in der Anlage verbaut sind. Sie ließen sich über IO-Link zentral und manuell aus der Engineering-Umgebung heraus oder vollautomatisch mit Funktionsbausteinen softwarebasiert parametrieren – ganz gleich wo sich die einzelnen Devices befinden. Seiner Erfahrung nach nutzen Maschinenbauer diese Features, um nach dem Aufbau einer Serienmaschine, quasi auf „einen Rutsch“, die gesamte Anlage zu parametrieren. Sie verkürzen damit nicht nur die Inbetriebnahme, sondern die gesamte Time-to-market-Phase. Darüber hinaus profitiert der Nutzer von dieser Möglichkeit, wenn er eine Anlage zeitsparend an neue Erfordernisse anpassen will.

Weitere Möglichkeiten eröffnet IO-Link bei der Diagnose. Hier können Sensoren und Aktoren richtig punkten, denn sie machen den Blick auf die Prozessebene frei. Der Mitarbeiter erkennt im Fall einer Störung im Detail, was dem Gerät fehlt.

Halle 9, Stand F53

Balluff; Telefon: 07158 173-418;

E-Mail: detlef.zienert@balluff.de

Räumen: komplexe Profile für die Großserie

Wo in der Großserienfertigung komplexe Innen- und Außenprofile mit hoher Maßgenauigkeit und Oberflächengüte durch Fräsen, Drehen oder Bohren nicht oder nur schwer zu erzeugen sind, ist Räumen das Verfahren der Wahl. Als Werkzeug dient eine vielzahnige „Räumnadel“, deren Schneiden hintereinander liegen und jeweils um eine Spanstärke gestaffelt sind. Mit ihr wird das Profil in einem Arbeitsgang geschnitten. Der Räumhub erfolgt vertikal oder horizontal, mit geradliniger oder wie beim Drallräumen mit schraubenförmiger Schnittbewegung. Beim Innenräumen wird das Räumwerkzeug durch einen Durchbruch gezogen, während beim Außenräumen der Arbeitsgang an der Außenseite des Werkstückes ausgeführt wird.

Der Anbieter Balluff

Balluff bietet Sensoren, Wegmess- und Identifikationssysteme sowie Networking- und Connectivitylösungen für alle Bereiche der Fabrikautomation. Das 1921 gegründete Unternehmen mit 2200 Mitarbeitern ist seit vier Generationen familiengeführt und investiert einen hohen Anteil des Umsatzes in Forschung und Entwicklung. Produktions- und Entwicklungsstandorte sowie Niederlassungen und Repräsentanzen sind um den ganzen Globus verteilt. Gefertigt wird im Stammhaus Neuhausen a. d. Fildern (Stuttgart) sowie in Ungarn, der Schweiz, den USA, Brasilien, Japan und China.

Der Anwender Karl Klink

Die Karl Klink GmbH, Niefern-Öschelbronn, beschäftigt rund 220 Mitarbeiter und zählt zu den führenden Herstellern der Räumtechnik. Zu den Kunden gehören alle großen Automobilhersteller und deren Zulieferer. Neben dem Maschinenbau verfügen die Räumexperten über eine eigene Herstellung von Räumwerkzeugen sowie über eine Lohnfertigung im Bereich Räumen für Klein- und Großserien. Dort stehen neben einem klassischen Maschinenpark auch Maschinen für die Drall- und Harträumbearbeitung sowie für weitergehende Bearbeitungen bis zum einbaufertigen Werkstück zur Verfügung.

Unsere Webinar-Empfehlung

Antriebstechnik - wenig Platz ist kein Argument. Jetzt Webcast ansehen und mehr erfahren über Lösungsansätze für kleinere – aber leistungsfähige – Komponenten!

Teilen: